| テクノ・ライブラリ |

|

シールド工法―更なる長距離化・大深度化へ 地下鉄,下水道,共同溝,地下河川――。 都市の地下はますます輻輳化している。過密した都市では,用地確保の問題や交通渋滞などの面から,開削工法が難しい場合が多い。開削することなくトンネルを構築するシールド工法の発展とともに,日本の地下は切り拓かれたといえるだろう。 今月のテクノ・ライブラリは進化しつづけるシールド工法を紹介しよう。 |

| シールド工法の歴史 シールド工法とは,トンネルの先端にシールドと呼ばれる茶筒の様な鋼鉄製の外筒を設けて,崩壊しようとする土を押さえつつ掘削を行い,内部でゼグメントと呼ばれるブロックをリング状に組み立てていく工法である。 1843年,イギリス人技術者・ブルネルがロンドンのテムズ河を横断するトンネルを,この方法で構築したのが始まりである。1890年代になるとアメリカやドイツ,フランス等でもシールド工法が多く採用されるようになる。日本ではこれら欧米の技術を習得しながら1940年頃から地下鉄・下水道の建設に使用されはじめ,60年代後半に密閉型工法が開発されると,その技術は飛躍的発展を見せる。密閉型シールド工法の実用化により,切羽の安定や地盤沈下など周辺環境への影響が少なくなり,シールド工法は地下鉄,下水道,電力,通信,道路,地下河川など都市における施工条件の厳しい工事の主力となっていく。 シールド工法は日本の地盤の複雑さから泥水式,土圧式,泥土圧式など様々な掘削方法が開発された。セグメントの搬送,組立てなどにおいて機械化・自動化が進むとともにシールドトンネルは大断面時代を迎える。当社では,直径14m級の大断面シールドを世界に先駆けて神田川地下調節池で実現し,以来,東京湾アクアライン等多くの大断面シールドの実績を積み重ねている。また,地下の過密化に伴い,大深度化も進み,海面下70mという高水圧下の大深度トンネルも施工している。 |

|

|||

|

|

||

| 大阪ビジネスパーク停留場 幅17m,高さ7.5mの3連シールド機で,2本の軌道部と島式プラットホームを一気に構築した |

|||

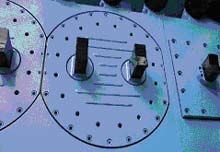

| 最小の断面で効率的に掘る 近年は用地の制約やコスト低減などの理由から,用途に合った形状で合理的にトンネルを掘ることが求められている。当社では,大阪ビジネスパーク駅工事において世界で初めて三連シールド工法を実用化した。他にも縦二連シールドや特殊形状,異口径トンネルを連続して掘進できる親子シールド工法など多くの技術開発を行っている。 そして,1998年,画期的な技術が誕生した。ワギング・カッター・シールド工法である。従来はカッターディスクを多数のモータを用いて360度回転させていたが,ワギング・カッター・シールド工法は少数の油圧ジャッキでカッターディスクをワイパーの様に揺動させる。モータに比べ安価な油圧ジャッキを用いることによりマシンコストを低減できるほか,マシンの長さを短くでき,また,矩形,円形,複円形など様々な形状のトンネルに対応できる。機長が短いため,急曲線部の施工にも適している。博多市のきらめき通り地下通路工事で世界で初めて実用化し,京都市地下鉄・六地蔵北工区では,今年2月,同工法による世界初の複線矩形断面シールドトンネルの掘進を開始した。 |

京都市地下鉄・六地蔵北工区のワギング・カッター・シールドマシン |

||

|

|

|

| リレービット取付部 リレービット工法 模式図 カッターディスクの回転軸であるスポーク内に作業スペースを設けておき,シールド機の内側から,何度でも簡単にビットを交換することができる |

||

| 更なる長距離・高速施工を目指して 断面の最適化・多様化に並んで,近年ますます求められているのが,長距離施工である。しかし,掘進につれカッタービットが摩耗するため,従来,平均掘進距離は約2,000m程度にとどまっていた。そこで当社は補助工法なしでカッタービットをシールド機内から簡単に交換することができる「リレービット工法」を開発した。この工法はいつでも何度でも簡単にビットが交換できるため,掘進中,地盤の種類が変化した場合にも,地盤に応じたビットに交換して掘進することが可能だ。現在施工中の春日井共同溝(愛知県春日井市)ではこのリレービット工法を用いて,約6.8kmという世界最長規模の掘進距離に挑戦している。今後は10kmを超えるシールドトンネルも夢ではない。 また,シールド工事の大規模化に比例して,工期が増長しないよう高速施工の技術も進歩している。高速施工を目指すためには,いかに早くセグメントを組み立てるかが非常に重要となる。当社では,ボルトボックスを排除した内面平滑型のセグメントを開発している。ボルト接合ではなくピンによる継ぎ手構造のため,ボルト締結及びボルトボックス充項作業が不要となり,作業時間と作業人員を大幅に削減することができる。トンネル内面に露出する金物がないため,二次覆工処理を省略することができ,省力化,高速施工が実現した。特に,現在施行中の外郭放水路第4工区(埼玉県春日部市)では,従来のRCセグメントより厚さを薄くできるDRCセグメントを採用している。将来は直径18m級の超大断面トンネルの構築にも期待が寄せられている。 |

|

|

|

| DRCセグメント ダクタイルと鉄筋コンクリートの合成セグメント | ||

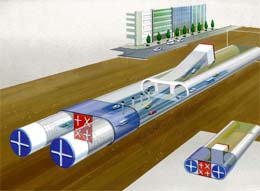

| 次世代地下空間の創造に向けて 大深度地下法の施行により,地下構造物はますます地下深くなることが予想される。当社は,掘削土砂を空気圧で地上へ搬送する「カプセル式土砂搬出システム」を開発,実用化している。深さ1,000mクラスの地下構造物の構築にも対応可能である。また,これまでの当社のシールド技術の集大成として,高速道路の分岐・合流部を一度に構築できる「オクトパス工法」を開発した。1台のシールドマシンでトンネルの分岐・合流部を自由に構築できる工法である。 より快適で機能的な地下空間を創造するために,当社は様々なシールド技術を開発してきた。今後も豊富な実績と総合力を基に,次世代地下空間の創造に貢献してゆく。 |

|

| オクトパス工法概念図 |