| ザ・サイト |

中部国際空港 空港島造成工事(その2) 施工管理にITを積極活用 名古屋市中心部から南に約35km。知多半島常滑市の沖合約3kmに巨大な島が浮かぶ。 ここは中部国際空港造成工事の現場で,当社JVは100haの埋立造成を担当している。 今月は,当社が開発した最新のGPS機器を搭載した建設機械や,作業船を駆使して工事を進めている現場を紹介する。 |

|

工事概要 場所:愛知県常滑市地先 発注者:中部国際空港(株) 規模: 磁気探査工;帯磁気探査9,000m2 地盤改良工;敷砂90,000m2, サンドドレーン10,000本 埋立工;11,000,000m3 路床・路体工;800,000m3 工期:2000年10月〜2003年4月 (名古屋支店JV施工) |

|

|

| 東京ドーム9杯分に及ぶ土砂の運搬 空港島周辺の伊勢湾海域は平均水深6mと遠浅で,海底地盤も安定している。580haに及ぶ空港島の埋立てには,膨大な量の土砂が必要だ。当社JVの工区だけでも約1,100万m3にのぼり,これは東京ドーム約9杯分にも相当する。 空港島は,設計規定により土砂に混入する岩砕の大きさが30cm以下と定められている。この土砂を賄うため,隣の三重県をはじめ,四国や九州地方からも専用の船(土運船)で調達している。現在運行中の土運船は全部で47隻。常時,空港島と採土場の間を行き来しており,毎日10〜11隻が当社現場に乗り入れる。ここでは,土砂が計画通り運搬されるよう「運航管理システム」が威力を発揮している。 システムでは,GPSを搭載した土運船と工事事務所をネットワークで接続し,様々な情報を交換する。社員は事務所に居ながら,パソコンの画面で土運船の位置や航路などを簡単に知ることができ,空港島周辺の風速や波の高さなどの海象情報も閲覧できる。海象が悪化した際には現場への乗り入れの順番を変更したり,退避場での一次停留なども指示する。計画的かつ迅速な運航管理によって,現場には土砂が滞りなく搬入されている。 |

|

|

|

| GPSを活用した土砂の締固め作業 土運船により運ばれてきた土砂は,土砂を島に揚げる(揚土)2隻の巨大なリクレーマ船に移される。1隻の「海王星」は全長90m。1時間に3,500m3の揚土が可能で,国内で操業中のリクレーマ船では最大の能力を誇る。揚土作業では,リクレーマ船の後部に搭載された巨大な二つのバケットが土運船から土砂をつかみ取り,船内を縦断するベルトコンベアに載せる。そして船の前方から突き出たアームの先端から次々と空港島内に土砂を落していく。 |

|

|

||

|

|

||

| 揚土された土砂は,46t級ダンプで空港島内の各所に移動し,ブルドーザーで敷き均す。その後,土砂は18t級振動ローラで固められ,人工地盤が形成される。所定の固さにするためには,同じ場所を8回転圧する必要がある。この転圧作業で活躍しているのが「締固め管理システム」だ。 |

|

|

||

|

|

||

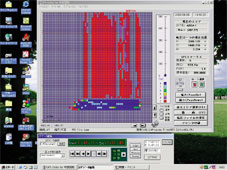

| GPSを搭載した振動ローラには,運転席にモニターが設置されており,車輌が転圧してきた走行軌跡を赤や青といった色別で映し出すようになっている。同じところを転圧すると軌跡の色が変わっていき,オペレーターは自分の位置や転圧回数を画面で確認しながら,工事を進めることができる。 |

|

|

||

|

|

||

| ITを手段として使いこなす 工事を統括する永瀬所長は,これらの機器が工事の大幅な合理化・効率化に寄与しているという。「例えば当社の工区は,端から端まで1km以上もあります。従来の転圧作業では,何の目印もない地盤を,オペレーターの感覚を頼りに締め固めるので効率が悪く,仕上り管理も煩雑でした。締固め管理システムを導入したことで,より正確な転圧管理が可能となり,地盤の密度を測定するRI検査の回数などを大幅に減らすことができました」。また柳瀬工事課長は,「作業員が敷地に入る回数が減り,災害の発生する可能性がほとんどなくなりました」という。GPSを利用したIT機器は安全にも一役買っているのだ。 その一方,「ITはあくまでも手段に過ぎません。若手社員は,事務所でパソコンを操作するのが施工管理と思っている風潮がありますが,実際は現場に出ないと分からないことが沢山あります。ここで経験し,学んだことを次の現場で活かしてもらいたい」と永瀬所長は語る。ITを積極的に活用しつつも,現場での経験におもきを置き,若手社員の教育にも積極的に取り組む姿勢が伺える。 これから夏場を迎え,猛暑の中での作業が続く。社員,作業員とも辛い毎日が続くが,来年の4月の竣工まで無事故・無災害で乗り切るよう願う。 |

|

|

||

|

|

||