“台風や大雨による日照不足の影響で,野菜の価格高騰が続いています”

こんなニュースを聞くこともなくなる日が来るかもしれません。

気候変動に左右されず,野菜を栽培できる植物工場は,次世代の農業として期待が高まっています。

植物工場に当社のエンジニアリング力は,どう活かされているのでしょうか?

今年8月に稼働した大規模人工光型植物工場のプロジェクトを例に,担当者に解説してもらいました。

次世代の先端農業“人工光型植物工場”

室内で野菜を生産する植物工場は,光,温度,湿度,CO2 濃度,養分,水分などの生育環境を制御して,安定して短期間に繰り返し野菜を栽培することができます。無農薬という長所もあります。この植物工場には,太陽光型と人工光型があり,近年,次世代の先端農業として企業から脚光を浴びているのが,太陽光を使わない人工光型です。光源となる照明には,蛍光灯や高圧ナトリウムランプ,LEDなどが使われます。

人工光型では日照の影響を考慮する必要がなく,必要な場所に照明を設置して野菜を栽培します。このことから,植物を棚(ラック)に積み上げ立体的な栽培が可能で,太陽光型と比較すると,床面積あたりの収穫量を増やせるのがメリットです。一方で,品質や収穫量を確保するには,生育環境に高度な制御が求められ,栽培システムの選定が収穫量を大きく左右します。

今年8月,当社のエンジニアリング力を最大限活用した大規模な人工光型植物工場「多賀城グリーンルーム」が,みやぎ復興パーク内(宮城県多賀城市)で稼働を開始しました。植物工場装置と野菜販売を手掛ける企業「みらい」が経済産業省の補助事業を受けて建設し,当社は施設の設計・施工を担当するとともに,独自の栽培ラックシステムを提供しました。人工光には同社と「日本GE」が共同開発した新たなLED照明が使われています。全面的にLED照明を採用した植物工場としては世界最大規模。延床面積は約2,300m2で,1日あたり約1万株のレタスが収穫できます。

「みらい」の人工光型植物工場・多賀城グリーンルーム(宮城県多賀城市)。階高を有効活用した高層式栽培ラック(高さ3m~6m×幅1.5m×奥行9m~12mが1ユニット)が18台設置されている。延床面積は約2,300m2で,1日あたり約1万株のレタスが収穫できる

様々な生産施設の技術・ノウハウを活かす

このプロジェクトの大きな特徴は,ソニー仙台テクノロジーセンターの既存建屋をリノベーションしたことです。電子デバイス工場から植物工場へのリノベーションで,国内産業の変化に即した案件といえます。今後,需要が見込まれる事例に対して,当社が様々な生産施設で培ってきた技術・ノウハウをソリューションとして提供しました。例えば,電子デバイス工場が持つ高い断熱性能とクリーンルームを活かしながら,医薬品工場の高度な衛生管理技術を活用し,野菜栽培に最適な環境をつくる空調システムを計画しました。また,植物工場の天敵ともいえる虫の侵入対策では,栽培室の周りに防虫バリアを形成。物流施設のノウハウにより,種子の入荷から野菜の出荷までを一筆書きできる効率の良い物流動線を実現しています。

高層式栽培ラックシステム

人工光型植物工場には,植物の生育を促す養液を循環させる仕組みと照明器具を組み込んだ栽培ラックシステムが不可欠です。

今回,「みらい」から品質やコスト,メンテナンス面に優れた栽培ラックシステムの開発依頼を受け,一般的な倉庫で使われる棚部材を用いたコストパフォーマンスの高いシステムを新たに開発しました。本件を含め4件の植物工場に導入済みです。また,電子デバイス工場ならではの7mという高い階高を有効活用するため,高さ6mの高層式とし,単位面積あたりの栽培効率を高めました。これまで例がない高さだったこともあり,事前に実物大のモックアップを製作して,生産効率,サニタリー性,運用面,安全性などを検証しています。

今回開発した栽培ラックシステムは既に4件の実績がある。写真は「みらい」の柏の葉第2グリーンルーム(千葉県柏市)

高層式栽培ラックシステムの開発では,実物大のモックアップで性能を確認した

栽培環境シミュレーション

「計画した空調システムで,植物の生育に最適な環境になるのか」「高層式の栽培ラックは,上段と下段で栽培環境は同じなのか」。計画段階では,様々な検討課題や懸念を解決しながら,最終的な空調機器の選定,各種機器・設備などの配置を決めていきます。

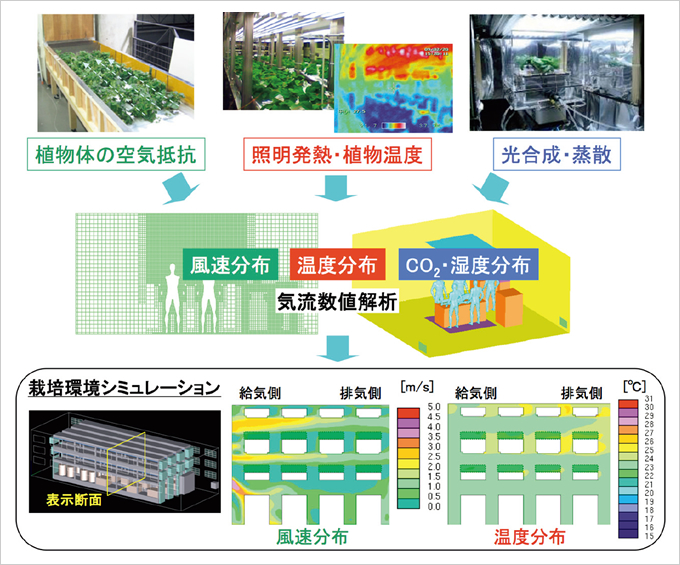

ここで力を発揮したのが,当社が植物工場向けに開発した「栽培環境シミュレーションシステム」です。光環境や温湿度,CO2濃度,風速などが要求された条件を満たすかを事前に確認できます。植物が気流に与える空気抵抗,植物が受ける照明発熱,植物の温度が空間温度に与える影響,光合成・蒸発散などを考慮して,気流数値解析を行って室内の栽培環境をシミュレーションするシステムです。

このプロジェクトでは,階高が高く大規模であることから,栽培室全体で同じ環境を作り出せるように吹出口,吸込口の配置決めなどに活用し,エアー循環方式を採用して,高層式ラックでも栽培環境が均一に保てる施設としました。

「栽培環境シミュレーションシステム」の概念図。植物が気流に与える空気抵抗,植物が受ける照明発熱,植物の温度が空間温度に与える影響,光合成・蒸発散などを考慮して,気流数値解析を行って室内の栽培環境をシミュレーションする

私たちは,2005年に初めて植物工場を手掛けて以来,植物工場に関するトータルエンジニアリングを提供してきました。これまで計8件の植物工場を担当し,人工光型植物工場は6件に上っています。そのなかでも,2007年に当社が設計・施工した産業技術総合研究所の「密閉型遺伝子組換え植物工場」は,遺伝子組換え植物から医薬品の原料となる有効物質を抽出する特殊な施設で,高度な技術力が求められる新たな挑戦でした。この挑戦があったからこそ,植物工場のエンジニアリング力を高めることができたと感じています。今回活用した栽培環境シミュレーションも,当時開発したシステムをスパイラルアップしたものです。

世界的に人口爆発による食糧不足が懸念され,今後,植物工場の市場は,益々拡大していくでしょう。チャレンジ精神を忘れることなく,大規模化,省エネ化,自動化,グローバル化という観点から,施設の計画から栽培環境の構築,そして栽培システムのエンジニアリング力を磨き,市場の要請に応えていきます。

前列左から,エンジニアリング本部 小室賢治課長,福井正担当部長,藤田尚也次長,後列左から澤田裕樹次長,長崎匡洋次長,中嶋仁志担当部長,田中宏昌次長,早雲まり子部員,緒方正文次長