放射線環境下における建設作業の自動化を実現

日本初の汎用重機の自律運転による原子炉建屋解体がれきの自動搬送システム

鹿島(社長:中村満義)は、東京電力福島第一原子力発電所の解体工事で発生する解体がれきの搬送について、汎用重機を用いて障害物や走行ルートを自律的に認識、判断しながら自動で搬送するシステムを日本で初めて開発し、実作業に適用しました。

本システムは放射線環境下における被ばく量の低減と作業効率の向上などを目的として、重機を従来の「遠隔操作」ではなく、人手を介さず無人で走行させ、高線量がれきの搬送作業を完全自動化したものです。これまでの無人化施工を更に発展させ、建設機械自身が自律的に判断して自動運転を行う画期的な技術であり、汎用重機を自動化し、厳しい環境下の施工現場で実用化したのは日本で初めてです。 なお、本システムは平成24年度土木学会賞技術開発賞を受賞しています。

開発の背景

東京電力福島第一原子力発電所のがれき撤去・解体工事は、放射線環境下の作業となるため、作業員の被ばく線量を最小限にとどめながら効率的に作業することが不可欠であり、一昨年の作業開始時から監視カメラや無線システムを利用した遠隔操作による無人化施工システムが適用されています。この解体工事で発生する解体がれきの構内保管施設への搬送作業においても、遠隔操縦型重機や放射線遮蔽型重機の導入による作業員の被ばく線量低減対策が従来から実施されてきました。しかし、現地での作業環境は依然厳しく、今後、高線量の解体部材が出現する可能性もあるため、より一層の被ばく低減、作業効率の向上、遠隔操縦等で問題となる操作ミスの低減等への対応が強く求められていました。

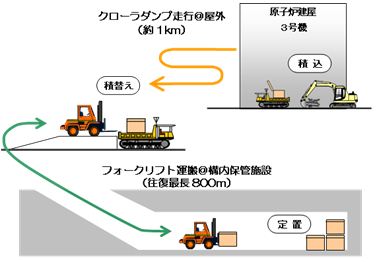

そこで鹿島は、高線量がれきを積み込んだ鋼製コンテナを原子炉建屋から構内保管施設まで搬送する約1kmの屋外走行、そして、構内保管施設内で、保管場所まで運ぶ往復約800mの屋内走行の二つの作業で、人手を介さずに汎用重機を用いて自動搬送するシステムを開発、実用化しました。

|  |

| 自動化した作業 | 原子炉建屋の状況(東京電力HPより) |

システムの概要

a.クローラダンプ自動走行システムの概要

本システムは、高線量がれき(鉄筋コンクリートがら及び鉄骨)を積み込んだ鋼製コンテナを、原子炉建屋解体現場から構内保管施設の入り口までの約1kmをクローラダンプで自動搬送するもので、走行路にはカーブ数箇所を含め、斜路、狭隘な道路が含まれています。

クローラダンプに搭載した様々な計測機器とコンピュータにより、事前に設定した走行経路上の前方障害物の有無などの情報をリアルタイムで計測、認識、判断、制御することによって目的地まで無人かつ全自動で走行させるものです。クローラダンプへの自動走行開始指示や車載カメラ映像の確認はクローラダンプの前方を走行する先導車から行っています。

従来は先導車からオペレータが走行路の状態やクローラダンプの様子を直接見ながら遠隔操作で走行させていました。本作業はすべて夜間に行われるため照明が届く範囲という条件もあり、先導車とクローラダンプの離隔距離は30m程度しか取ることができませんでした。本システムの開発により、先導車のオペレータは走行中に伝送されてくる機械の動作状況を監視するだけでよくなるため、離隔距離を100m程度取ることが可能となり、作業員の被ばく量を十分の一以下に低減させることができました。

クローラダンプへの自動化機器の実装

b.フォークリフト自動走行システムの概要

クローラダンプで構内保管施設まで自動走行したのち、コンテナはフォークリフトに積みかえられ、構内保管施設内の保管場所まで搬送されます。構内保管施設内の走行路は地上の入口部から保管場所まで傾斜7%のスロープや切り返し部を含む往復約800mの走路(幅:約5.8m)となっています。

今回の作業に対応するため、当初、遠隔操作型の大型エンジンフォークリフトを導入し遠隔操作のみで搬送を行うことが計画されていました。しかし、カメラ映像だけでフォークリフトを安全にスムーズに走行(前・後進、停止、回転、方向転換)をさせることは容易ではなく、オペレータの習熟に時間がかかることや、操作ミスによる構内保管施設への衝突や、積み荷の落下などが懸念されていました。

また、自動走行を実現するには車両の位置と姿勢のデータは必要不可欠ですが、フォークリフトの走行路は屋内となり衛星観測が行えないため、走行中の位置計測にGPSは利用できません。一方、電磁誘導方式による自動搬送車(AGV)のシステムでは、走行路にあらかじめ信号線等を埋設するための工事が必要となること等により、今回の稼働現場には適用が困難でした。

このため、鹿島は独立行政法人 産業技術総合研究所デジタルヒューマン工学研究センターとの共同研究成果であるレーザスキャナ方式の位置姿勢計測技術を活用しました。本技術は、フォークリフトの前後左右に設置した4台のレーザスキャナによって車体周囲の空間形状を計測し、その形状から車体の周囲構造物との相対位置姿勢関係をコンピュータで解析するものです。これによって得られる施設内における車体の位置・姿勢データを基に、走行路の状況やフォークリフトの保管施設における位置と姿勢がリアルタイムで計測できるようになり、障害物検知や保管施設との衝突回避を行いながら全自動で走行することが可能となりました。

がれき格納容器とフォークリフト

システムの効果

本システムの効果は以下のとおりです。

- 従来、重機の遠隔操作はオペレータの技量に頼らざるを得ず、その差によって作業時間に大きなばらつきがありました。しかし、本システムを適用したことにより、オペレータの技量に関係なく一定時間での作業が可能となったため、作業量を定量的に把握することが容易になり、作業効率の改善とともに、確実な工程管理の実施につながっています。

- 搬送時間としては、クローラダンプによる屋外走行(約1km:目標値30分)、フォークリフトによる構内保管施設内走行(約800m:目標値45分)とも、目標値内で作業ができています。

- 現在も稼働中ですが、これまで他機械や設備への衝突事故や走行路からの逸脱事象は皆無で、作業の安全性が飛躍的に向上しています。

- 今回開発した2つの自動化システムは、共に市販の汎用機械に計測・制御技術を付加することで自動化を実現しているため、従来の自動化・ロボットシステムのように特殊な専用機械を開発する場合に比べ機械の導入費用を低く抑えることができます。また、適用した要素技術は他の機械にも容易に展開が可能です。

- 自動化のための施設の変更や事前工事は不要です。

今後の展開

今回適用した汎用重機の自律運転による自動搬送システムによって、作業員の被ばく線量が確実に低減されているとともに、作業環境の厳しい状況下での遠隔操縦におけるオペレータの疲労度低減や、誤操作をなくし安全性を高めることができました。

本システムおよびシステムを構成する各要素技術は、同種工事や他の危険作業への適用性を十分有していると考えており、今後も作業員の安全を確保しながら、工事進捗の向上に貢献できる技術として展開していくことにしています。

プレスリリースに記載された内容(価格、仕様、サービス内容等)は、発表日現在のものです。

その後予告なしに変更されることがありますので、あらかじめご了承ください。