| ザ・サイト |

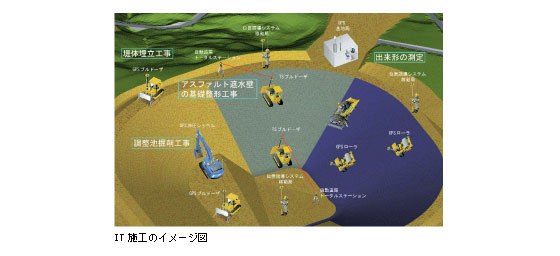

京極発電所新設工事のうち土木本工事(第1工区) 最新! IT施工現場潜入ルポ 北海道虻田郡京極町で建設が進む北海道電力純揚水式京極発電所の上部調整池。 厳しい気候で稼動期間が限られる中,複雑な形状を持つ広範囲な面積を施工をしなければならない。 そんな現場の頼もしい頭脳,力強い手足となったのがIT施工管理システムの導入だった。 |

|

|

|

|

|

| 工事概要 |

| 京極発電所新設工事のうち土木本工事 (第1工区) 場所:北海道虻田郡京極町 発注者:北海道電力 設計:北海道電力 規模:上部調整池 アスファルト表面遮水壁型フィル 体積1,244,000m3 総貯水量4,400,000m3 工期:2001年3月〜2014年11月 (札幌支店JV施工) |

|

|

| 北海道初の純揚水式発電所建設 京極発電所は,京極町の北部に位置する標高850〜910mの台地に建設されている。高さ22.6mの表面アスファルト遮水壁フィル堤体による上部調整池と,尻別川水系ペーペナイ川と美比内(びひない)川の合流部に建設される高さ54.0mの中央土質遮水壁型フィルダムの下部調整池及び地下空洞に構築される地下発電所で構成される。北海道初の純揚水式発電所である。余剰電力を利用して,下部調整池の水を上部調整池に上げ,電力消費ピーク時に発電し供給する。大出力を容易に得られるので,ピーク時用電源として優れている。 京極発電所では,上部調整池底部に設ける取水口から最大使用水量190.5m3/sを取水し,延長約600mの水圧管路で地下約400mに設置する発電所に導水。有効落差369mを利用して最大60万kWの発電を行う。 京極発電所の上部調整池と調整池取付道路の新設工事を行う第1工区が当現場。調整池造成の掘削工事をし,調整池表面をアスファルトで覆い,遮水する。現在は,調整池造成のための掘削と堤体盛立が進められている。 |

|

|

|

|

|

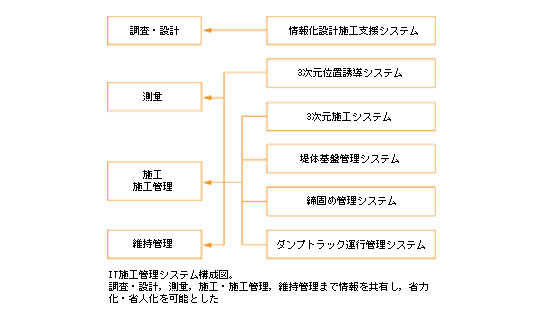

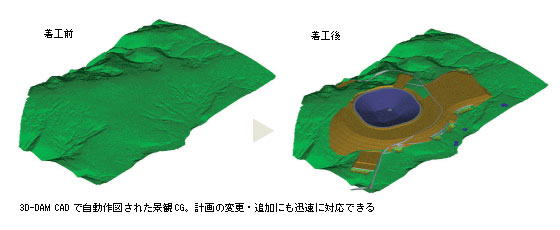

| 限られた施工稼動期間の克服 現場は,北海道でも有数の豪雪地帯。稼動期間が6月から10月と一年のうちわずか5ヵ月間に限定される。その短い期間に総掘削土量600万m3を超える大規模工事を行うには昼夜体制で施工する必要があった。広大な敷地での夜間の大型重機の安全な稼動,出来形測量や施工の目印となる丁張りの設置,曲面の多いすり鉢状の調整池の複雑な測量など,施工精度の確保に多大な時間と労力を要すると予想された。そこで,IT施工管理システムを開発・導入することになった。 「3次元ダムCAD(3D-DAM CAD)」による設計データ,「3次元位置誘導システム(3D-NAVi)」によるリアルタイム測量,GPS等による3次元測位および重機の油圧制御技術を融合した「3次元施工システム」,「締固め管理システム」など調査・設計,測量,施工・施工管理を一連のシステムで管理,活用することで,作業時間・労力の大幅な合理化と施工精度の向上に成功した。そのIT施工管理システムとはどんなものなのだろうか。 |

|

|

|

|

|

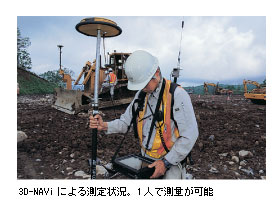

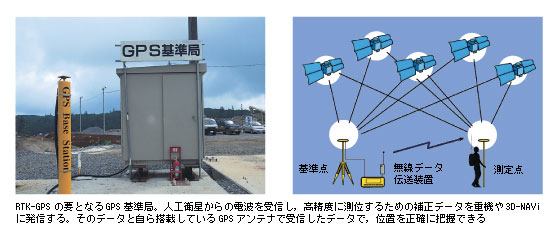

| IT施工管理システムの核 現場までは事務所から車で1時間。毎日往復する工事関係者の苦労がしのばれる道程だった。現場に着くと,見渡す限りが調整池建設の敷地。広い現場敷地内では,大型重機が何台も動き回っていた。これだけの大きな現場でそれぞれの重機がスムーズに稼動できるのは,3D-DAM CADと呼ばれる設計支援システムで作成した地形図と重機に取り付けられたGPSのおかげ。GPSによって得られる重機の位置情報と3D-DAM CADのデータをリアルタイムに照合させ,設計に対しての進捗度合を常時把握しながら施工可能であるため,従来のような施工測量,丁張り測量が不要となり,混在作業が低減し,安全性も向上している。 3D-DAM CADで作成した設計データをペンタイプコンピュータに登録し,RTK-GPSや自動追尾トータルステーション等のポジショニング機器を使用して指定した位置に誘導するのが3D-NAVi。この二つが核となり,IT施工管理システムを支え,時間と労力の軽減,安全に作業を進めることに役立っている。 |

|

|

|

| クリックすると大きくなります |

|

|

|

|

|

|

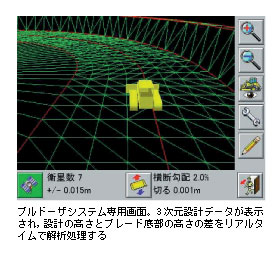

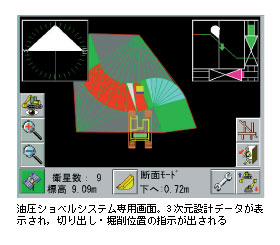

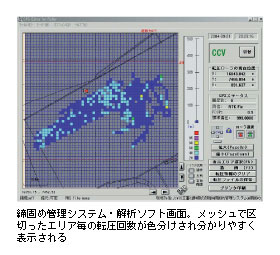

| 省力化・高精度のIT施工システム IT施工管理システムの中で実際に施工を担うのは3次元施工システムを搭載したブルドーザや油圧ショベル,締固め管理システムを搭載した振動ローラといった重機。現場で稼動している重機を近くで見ると,本体に付けられたGPSアンテナだけでなく,傾斜センサが備え付けられているのが分かる。GPSアンテナで重機の位置を確認しながら傾斜センサで細かい角度などを測ることで,高い精度で効率的に施工が進められるようになっているのだ。 締固め管理システムは,ローラの走行軌跡をコンピュータ内に取り込み,画面で分かりやすく表示。エリア毎の転圧回数などで盛土の締固め度を管理している。 運転席に乗り,それぞれ操縦の様子を見せてもらった。コンピュ  ータ画面に映し出された3次元の設計データを見ながら,その指示に従い重機を操作する。ブルドーザや油圧ショベルの操作画面では,掘削・切り出し位置が細かく表示され,設計図通りの施工が可能となる。 ータ画面に映し出された3次元の設計データを見ながら,その指示に従い重機を操作する。ブルドーザや油圧ショベルの操作画面では,掘削・切り出し位置が細かく表示され,設計図通りの施工が可能となる。「今までのやり方だと一回一回運転席から降りて,出来形を確認する必要があった。とても便利です」とオペレータ担当者は口を揃えて言う。オペレータは年配の方が多かったが,コンピュータ画面の操作は軽やか。「分かりやすい操作画面なので簡単ですよ」と,操縦してみせてくれた。「経験を持った方に操作していただくことで,はじめてこの技術も活きてきます」と現場の青野隆機電課長は言う。ITで施工のサポートはしてくれるが,実際に運転するのは人間。経験と融合させることで,より高い効果を上げている。 |

|

|

|

これからのIT施工

現場と本社関係部署で開発し,年々,完成度が高くなっているIT施工管理システム。本年5月に日本建設機械化協会会長賞を受賞し,技術の有効性が認められた。今後の展望を現場の堀川明広所長に聞いた。 「IT施工管理システムは,賞をいただいたこともあり大変話題になっています。作業の合理化・省力化に役立つIT技術が土木施工の標準になるようにしたいですね。そして,鹿島=ITと言われるようにしたいです」。取材に訪れた日もたくさんの見学者が現場に集まり,IT施工の効果を実感していた。 「IT施工管理システムのおかげで予想以上の省力化・高精度化を実現することができました」と所長は笑顔で言う。それでも施工期間は残り10年。土木施工の大変さが分かる。調整池完成までに,IT施工技術は今以上に進化し,様々な現場に導入されていくだろう。 |

|

|

|

|

|

|

|

|

|

|

|

| 現場では,作業員たちの宿舎などから発生する調理残渣や残飯などの生ごみを分別回収し,バイオガス化技術「メタクレス(固定床式高温メタン発酵)」によりエネルギーとしてリサイクルするシステムを導入している。 メタクレスは,生ごみをメタン発酵菌で分解,発生したバイオガスを発電に利用するもの。当現場では,発電した電気を駐車場等の夜間照明に活用している。 二酸化炭素の発生を削減し,地球温暖化対策として大きな期待が寄せられているバイオマス発電施設の導入は,工事事務所としては国内初。現場のIT施工とともに先進的モデルとして,ゼロエミッション・環境負荷低減に努めている。 |

|

|

|