| ザ・サイト |

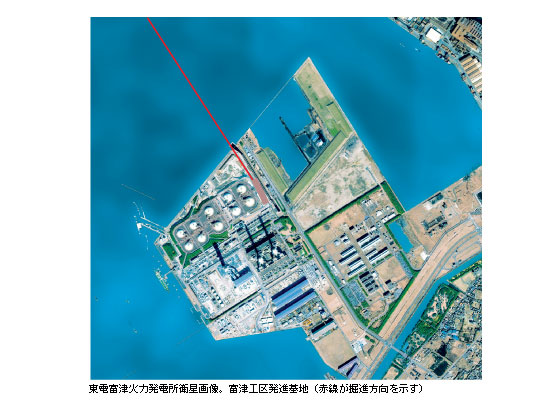

東西連係ガス導管新設工事(富津工区) 泥水式シールドトンネルの長距離・高水圧・高速施工 東京湾の海面下57mで,延長約9kmの長距離トンネルが泥水式シールド工法によって高速で施工された。これほどの長距離をシールド工法で施工するのは世界で初めて。 東京湾を横断するシールドトンネルを構築する工事を紹介する。 |

| クリックすると大きくなります |

| 工事概要 |

|

|

|

| シールド工法では世界最長の長距離掘進 当社JVが担当する工事は,千葉県富津市の東京電力富津LNG基地と神奈川県川崎市の東扇島LNG基地を結ぶ延長約18kmのうち,富津工区側の延長9,030mの部分に,外径3.62mのシールドトンネルを構築するものである。 トンネル延長9,030mはシールド工法としては世界最長の長距離掘進であり,東京湾海面下約57mの高水圧下で,平均月進量500mを上回る高速施工を目標とした。 川崎市と木更津市を結ぶ東京湾アクアラインのトンネル部を掘進したシールドマシンの外径は14.14mと大口径だが,掘進距離は2,500m程度。一般にシールド工法では掘進延長が3kmを超えると「長距離」と言われているが,我が国で当工事に次ぐ最長の長距離掘進は,当社名古屋支店JVで施工中の春日井共同溝(国土交通省発注)の6,820m(全線玉石混りの泥土圧シールド)。当工事のマシンは小型だが,細く・長く・高速で施工する点が大きな特徴である。 |

|

|

|

|

|

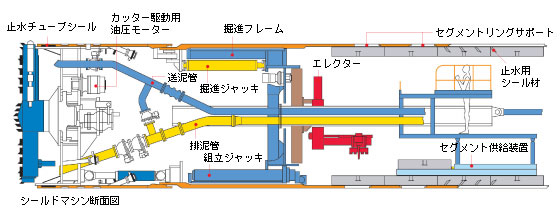

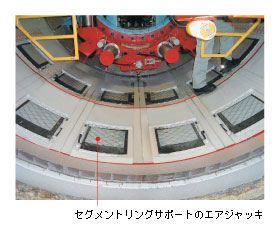

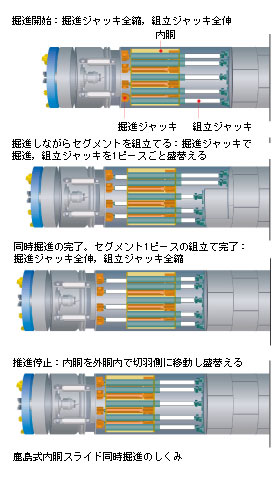

| 当工事のシールドマシン 東京電力富津火力発電所構内で,立坑工事に引き続き,シールド工事の準備工に着手したのは2003年9月。泥水処理設備等の設置,シールドマシンの投入,11月からの初期掘進工の後,本掘進は2004年2月から始まった。 長距離・高水圧・高速掘進を可能にするため,マシンには様々な工夫がなされている。マシンの先端で掘削を行うカッタービットには耐磨耗性に優れる「E3種シンターヒップ処理」(鉱山工具用超硬質合金の強度をさらに高める処理)を施した材料が使用された。9kmを交換なしで掘削できる仕様である。また,最も磨耗しやすい最外周ビットは耐久性向上を図るために外周部を伸縮構造とし,6本の伸縮スポークのうち2本のみ使用し,これらが磨耗した時点で収縮させ,他のスポークを使用するという「最外周ビット交換機構」を採用した。なお,残りの4本のうち,2本は固い粘性土層が出現した場合の専用スポークとした。 高速掘進のために開発されたQBIIセグメントは,マシン内ではセグメント継手部に締結力を導入できない。高水圧に対応するためには,マシン内で予め止水シール材を封入する必要があり,マシンのテール(後端)部内にエアジャッキを装備し,これを掘進時に加圧する方式を採用した。これによって,組み立てられたセグメントが地山に出る前に確実にセグメント継手部を止水することができる。 一方,高速施工へ対応するために,セグメント組み立てと掘進を同時に行う「鹿島式内胴スライド同時掘進」を採用。また,通常掘進時も掘進ジャッキ速度の高速化(最大毎分90mm)を図った。さらに,立坑上部からトンネル切羽までのセグメントの搬送に自動搬送システムを採用し,切羽部にはセグメントをストックできる設備を配置し,これら設備の故障時のバックアップ対策等を用意するなど,高速施工に対応するため通常施工では考えられない程の設備投資を行った。 |

|

|

|

|

|

|

|

| 掘進・セグメント組立ての優れた実績 この結果,1リングあたりの掘進時間,セグメント組み立て時間とも予想を上回る実績をあげることができた。 さらに本年2月から「鹿島式内胴スライド同時掘進」を実施。通常のシールド工事では,1リング分を掘進後にセグメントを組立て,再び掘進することが一般的である。当鹿島式工法ではセグメントに過大な力を与えることなく,掘進と同時にセグメントを組み立てることが可能である。この工法により一層の施工の高速化が図られる。 |

|

|

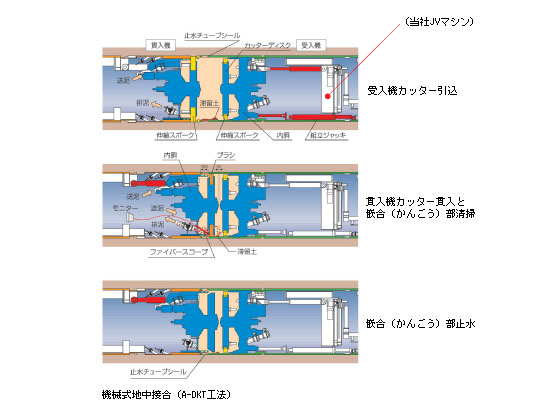

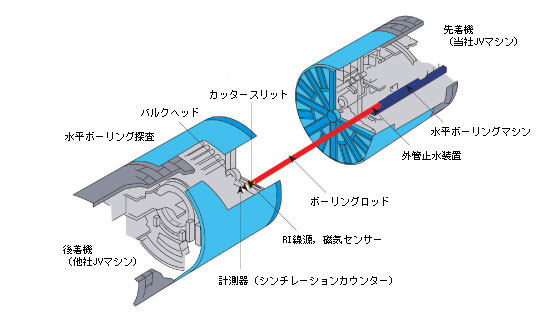

| 機械式地中接合地点に到達 様々な先端技術を採り入れたシールドマシンは2003年11月に発進し,本年3月16日には,9,030mの掘進を完了し,地中接合地点に到達した。高速掘進対応の設備投資を行い,さらに工程上の余裕を得るために3交替による掘進工事を一部行うことで,計画を上回る結果を得ることができた。長距離・高水圧・高速掘進は無事に完了した。 今後は,後着機の到達に合わせて,先着機である当社JVシールドマシン内から水平ボーリングマシンを打ち出す作業に入る。その先端に取り付けた磁気センサー及びRI(ラジオアイソトープ)センサーが後着機である扇島工区のシールドマシンの位置を検知する。これは東京湾アクアラインの地中接合で当社が技術提案し,全工区で採用されたものと同じシステムである。地中接合では,シールド機相互の位置関係を正確に把握する技術が必要となる。当工事では,後着機が50m,30m,10m手前の各時点でそれぞれ水平ボーリング探査を実施し,後着機が修正掘進しながら高い精度での最終到達を目指す。 地中接合はA-DKT(advanced-direct docking tunnel) 工法と呼ばれる同径のシールドマシン同士の機械式接合で行われる。先行機(受入側:当社JVのマシン)のカッターディスクを後方に引き込んだ後,後進機(貫入側)のカッターディスクを貫入・接合し,高水圧下で予想される地下水と土砂の流入を防止するために,受入機内より止水チューブシールに注水・加圧させる。大掛かりな地盤改良をしないで地中接合を可能にする工法である。 地中接合完了後は2006年4月にシールド工事を終了させ,その後,ガス導管設置工事(他社施工)に引継ぐ予定である。 |

|

|

|

|

|

|

|

| 高速掘進を実現するセグメント自動搬送システム |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 掘進完了前の2月末,立坑下部からトンネル一般部を時速11kmで進む高速バッテリーカーに乗車。坑内はセグメント50リング(約70m)毎に緑色と青色のランプが交互に点灯されている。坑内での位置感を把握しやすくする現場の工夫である。約1時間かけて,切羽に到着。切羽では,セグメント自動搬送システムによって運搬されたセグメントがエレクターによって次々に組み立てられる。作業員の姿も少なく,工事現場というよりも,むしろ自動化が進んだ工場内にいるような錯覚に陥る。セグメントには当社開発のQB(Quick

Block)llセグメントと呼ばれるピンタイプのリング間継手を持つタイプを採用。1リングがみるみるうちに組み立てられた。 |

|

|

|

|

|

|

|

|

|

| 現場の隈部毅彦(くまべたけひこ)所長に話を聞く。「当現場では,事務所内だけでなく,現場内にも写真を掲示したり,音楽を流したりして,建設現場のイメージアップを目指しています。また,整理の行き届かない現場は事故のもと。職場環境の整備,整理整頓にも社員自ら率先して心がけています。こうした取組みが作業員一人一人に浸透することが,安全な状態を維持することにつながると考えています」。現場は工場内部のように整然と片付けられており,所長のポリシーが現場の隅々まで確実に行き渡っていることを実感した。 |

|

|

|