| 特集:土工革命の息吹−先進の現場に展開されるもうひとつのロボットのかたち− |

|

頭脳,神経,筋肉が 高度に連動した人のはたらきを, 先端のメカトロニクスとITの融合で追求する 最新のロボット。そんなロボットの姿が, 意外にも広大な土工事の建設現場全体で展開されていた。 これまで培った建設技術と最先端技術の 出会いが織り成す土工革命。 今月の特集では,そのなかに見える 「巨大ロボット」のかたちを紹介する。 |

|

|

|

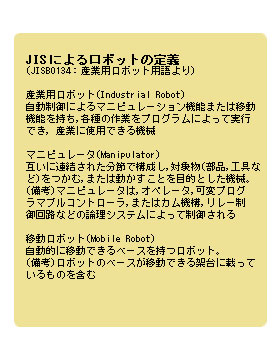

ロボットの定義 「ロボット」と聞いて我々日本人の多くが連想するのは,映画やアニメで慣れ親しんできたヒューマノイド(人間)型あるいはペット型のロボットであろう。近年の目を見張るロボット工学の進歩は,人と意志を疎通し自らの思考・判断して行動する究極のロボットの完成も,遠い夢物語ではないと思わせてくれる。 一方「ロボット=robot」は,もともとはチェコ語で強制労働・苦役を意味する「robota」からの造語だ。工場の生産ラインで,あたかも人間の腕のように部品を自在に操るロボットを見たことがある方も多いだろう。本来の語源を想像させるこうした産業用ロボットは,生産の効率化・合理化を追求する中で生まれてきた。 それでは「ロボット」とは何だろう。実は包括的な定義はいまだ存在していない。「産業用ロボット」あるいは「移動ロボット」など,用途や動作の種類を限定すれば,ロボットはJISなどで専門用語を駆使して厳格に定義されている。しかし,ここからは,先の夢のなかにあるロボットのかたちは連想できない。 |

|

|

|

柔らかな「ロボット」の変化 「様々な方法で情報を取り入れ,それを処理し,そして外界に働きかけるかたちで発信するものすべてがロボット。インターネットもロボットだ」。「ロボットとは自分自身が移動できるもの。移動できないインターネットはロボットとは言えない」。ロボット工学の第一人者が集う国際フォーラムで,近年交わされた議論の一部だ。「物理的なまとまりをもった機械」といった,従来の最低限の認識ですら,議論の対象となっている。 「ロボット」を「定義」といった厳格な物差しの中に収めることはできないのかも知れない。それは,人々のなかにある「柔らかな概念」であり,技術の進歩や人々の生活様式の変容とともに変わりゆくものなのであろう。 そして現在,ITや制御工学といった技術の急激な進歩とともに,ロボットのかたちも飛躍的な進化を遂げている。人から指令・伝達された作業を粛々と実行するだけではない。記憶装置に格納された情報に基づき自動的に動作し,さらに自らの位置や動作をセンサで感知して次の動作に反映する。知識(記憶)に,学習機能を加えて高度な判断を行う人間の頭脳には及ばないが,少なくとも一部の機能を代行する頭脳,感知と伝達をつかさどる神経を搭載し,動力系統=筋肉を動作させる――。 いま,ロボットと呼ぶに相応しい概念は,こうした一連の高度なシステムにまで昇華している。 |

|

|

|

|

|

|

|

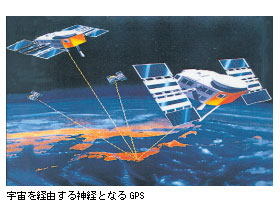

建設産業と「現場ロボット」 もともと建設現場には機械が欠かせない。高度経済成長時代には,大型工事への対応や作業能率の向上を目的として,巨大クレーンや大型ダンプなどが次々と導入された。「機械化施工」が強力に推進されたのである。次に,機械は電子技術と出会う。「メカニクス(機械工学)」と「エレクトロニクス(電子工学)」が融合した「メカトロニクス」という言葉が我が国で使用され始めたのは1970年代の半ば。以降,電子機器を搭載し,人間の指示を忠実に反映した作業を行う装置や機械群が次々と開発され「建設ロボット」と呼ばれるようになる。 そして現在,頭脳・神経・筋肉が高度に連携したシステムが,地盤を掘削し,敷き均し,盛り立てていく「土工」の建設現場に実現されていた。これは物理的にひとつのまとまりを持つものではない。筋肉となる「メカ=建設機械・重機」は,広大な現場で個別に作業している。しかしそれらの位置は,宇宙を経由する神経とも呼べるGPS(Global Positioning System:汎地球測位システム)により感知・伝達され,施工に必要なすべての情報が記憶された頭脳=3D-CADの指令を受けて動作している。先の「柔らかな概念」からは,現場に展開されるこの先端のシステムにも「ロボット」の呼称を与えてよいのではないだろうか。 |

|

|

|

|

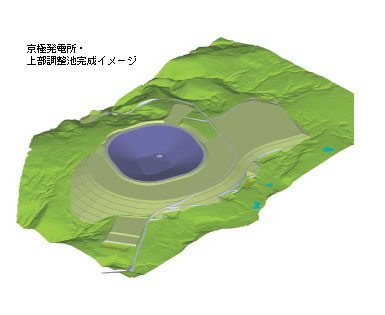

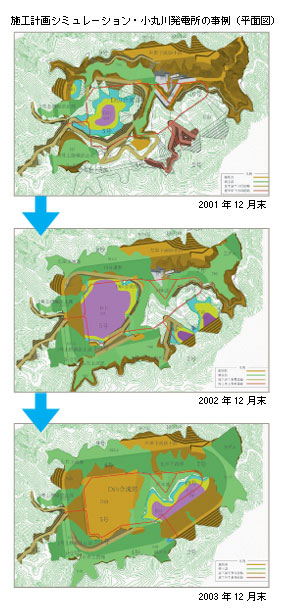

広大な現場に輻輳する情報と作業 「現場ロボット」とも呼べるシステムが展開されているのは,北海道電力が建設を進める京極発電所上部調整池工事現場と,九州電力が建設を進める小丸川発電所上部ダム工事現場。いずれも,純揚水式発電所の上部調整池となるアスファルト表面遮水型フィルダムを構築する工事だ。それぞれ標高約900mの極寒地,標高約810mの起伏の激しい山頂で工事は進められている。双方のダムは,ともに曲面を持つ複雑な形状だ。ダムの総貯水容量は,京極が約440万m3,小丸川は約620万m3にのぼる。また,小丸川ダムの周長は約2km,京極ダムでは土を盛り立てる領域の面積が,堤体基礎部だけでも約15万m2にも達し,面的にも広大な現場だ。 ダンプ,ブルドーザ,油圧ショベル・・・現場を行き交う様々な重機群。両現場は極めて大規模な土工事であることに加え,工事期間も制約されている。このため,掘削・運搬・盛り立て・締固めといった,土工事の一連の工種を同時に進行する必要があった。現場全体を見渡すと,土砂を運搬する63t級の巨大ダンプも豆粒のように見える。周囲には明確な目印もなく同じような光景がひろがる。しかも工事の進捗に伴い状況は日々刻々と変化していく。「いま,自分がどこにいるのか」を把握することも難しい。位置だけではない。「いつ,何を,どれだけ行うか」。位置,時間,作業内容といった,多様な情報を整合させながら,複雑な形状のダムを十分な品質管理のもとに短期間で築いていくことが要求された。 |

|

|

|

「情報化施工」で一元管理 この大きな課題を解決する決め手となったのが,設計・計画から施工,品質確認までを一元管理する「情報化施工システム」。広大な現場に展開される巨大ロボットのかたちだ。 頭脳の役割を果たすのは,工事の進捗に対応したすべての段階における図面情報を集積した3D-CAD。この「記憶」を核として発せられる「どこで,いつ,何を,どれだけ」といった作業指令は,現在位置を感知するGPSとともに重要な神経の役割を果たすICカードや地上無線によって重機に伝達される。そして,指令をもとに,掘削・盛り立て・締固めを行う現場の筋肉としての重機群。現場全体に脳・神経・筋肉が見事に連動したシステムが展開されているのだ。次ページからはそれらの役割をさらに詳しくみていこう。 |

|

|

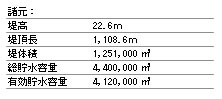

| 京極発電所 工事名:京極発電所新設工事のうち土木本工事 (第1工区) 発注者:北海道電力株式会社 場所:北海道虻田郡京極町字春日 契約工期:2001年3月〜2006年11月 構造:アスファルト表面遮水壁型フィル (プール形式) |

|

|

| 小丸川発電所 工事名:小丸川発電所新設工事のうち土木本工事 (第1工区) 発注者:九州電力株式会社 場所:宮崎県児湯郡木城町石河内字鹿遊国有林地内 工期:1999年3月〜2006年7月 構造:アスファルト表面遮水壁型フィル (プール形式) |

|

|

|

現場ロボの頭脳「3D-CAD」 設計ツールとして,もはや当たり前のように用いられている3D-CAD。今回,小丸川,京極のダム現場に導入された3D-CADの最大の特徴は,3次元データに時間的要素を取り入れて,任意段階でのシミュレーションを可能としたことだ。地盤の形状は,工事の進捗に伴い刻々と変化する。3D-CADには,計画・施工・完成のすべての段階の図面・設計情報が集積されている。シミュレートされるのはダム本体だけではない。両現場は,ともに曲面をもつ複雑な形状であり,限られたエリア内に切土場,盛土場が複数存在することになる。それらの間を行き来するための工事用道路もまた,刻々と形を変えていく。車両の錯綜を回避し,常に最良の状態で作業が流れるよう全体最適を図るためにも,工事用道路計画の詳細な検討は不可欠だ。さらに,地盤の状態によっては当初の設計変更を余儀なくされることもある。それ以外にも,天候の影響など,現場の状況変化を迅速に反映した最適な計画をシミュレーションできることも,3D-CADの強みだ。 このように,3D-CADには広大な現場全体の立体的な3次元情報に,時間軸を加えた4次元の膨大な情報が集積されている。設計から施工にわたるすべての段階で「いつ,どこで,何を,どれだけ行うか」といった,すべての作業の司令塔となる頭脳がある。 |

|

|

|

頭脳はサブシステムを束ねる 巨大な現場ロボットとも呼ぶべき情報化施工システムは,測量,運搬,締固め,掘削・盛り立てを行う4つのサブシステムから構成されている。実は,これらは工種ごとに個別に検討・開発が進められてきた。それらを束ね情報化施工システムに昇華したのも3D-CADの功績だ。すべてのサブシステムは3D-CADに集積された情報を共有している。個別に作業しているように見えるすべての工種が整合し「全体最適」が図られているのだ。 さらに「3D-CADとGPSのリアルタイム連動」といった新たな制御系技術を導入することにより,複雑な地形においても所定の品質を確保しながら,位置確認と成形作業を連続して行うことが可能となったのである。 |

|

|

|

|

|

|

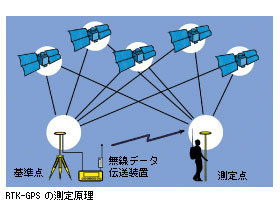

急激な進歩を遂げるGPS 広大な現場で,重機や測量作業者の現在位置を感知する神経の役割を果たすのがGPSだ。カーナビゲーションシステムでわれわれにも馴染み深い。これが世に出始めた頃は,海沿いの道を走行しているはずが,いつの間にか海の上を走っていることになっているなど,その精度は必ずしも高いとはいえなかった。GPSは,もともと米国が軍事偵察用に開発したもの。最近まで,機密保持のためにGPSが発信する信号にノイズが乗せられていた。それが解除されたのが2000年。さらに,人工衛星が次々に打ち上げられ,24基が同時に稼動する体制が整った1995年には地球上のどこからでも24時間位置確認が可能となった。こうした好条件が重なったことに加え,SN比(信号と雑音の比)の改善・アンテナ感度の増加といった電子機器の改善と,GPSからの受信信号を瞬時に解析する演算機能の飛躍的な進歩が,GPSの精度を高める素地をつくりあげてきた。 |

|

|

|

現場の末端にまで張り巡らされる神経 2つの現場で用いられているGPSはRTK-GPS(Real Time Kinematic-GPS)と呼ばれるもの。現場のほぼ中央に人工衛星からの電波を受信する固定された基準局を設け,そこで受信した信号を無線(地上波)で重機や測量作業者に発信する。自らが搭載あるいは携行するGPSアンテナで人工衛星からの直接の信号も同時に受信した重機や測量作業者は,2つの信号の位相差解析を通じて,自らの位置を瞬時に把握することができる。その誤差は,平面方向で±2〜3cm,上下方向は±3〜5cm程度。極めて高い精度が実現されている。 「何を,どれだけ行うか」といった作業命令を重機に伝達する神経の役割は,ICカードと地上波無線が果たしている。その日の作業に必要な3D-CADデータとともに,ブルドーザの排土板や油圧ショベルの角度・方向など,すべての細かな動作と順序が,それぞれの重機に伝達される。末端神経とも呼ぶべき重機のパーツに取り付けられた様々なセンサとともに,目的に応じた最適なかたちの神経が,現場の隅々に張り巡らされている。 |

|

|

|

|

|

|

|

|

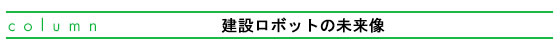

メカトロニクスの伝統を受け継ぐ先端のロボットは,いまどこに向かっているのであろうか。 その1つの鍵は頭脳の高度化にあった。予め記憶されたプログラムや遠隔操作で動作するロボットは,「どのように動くか」といった判断は人間が下している。「記憶」の機能に「認識」と「学習」が加われば,こうした判断もロボット自身が下せるようになる。いわば「知能」を備えた建設ロボットの誕生だ。たとえば,それまでの作業を記憶し,学習した無人ロボットが「今日はどこで,どれだけ作業をするべきか」を自ら判断し,毎朝自動的に作業場所に繰り出していく――メカトロニクスと先端のITとの出会いは,こうした自律型建設ロボットの近未来の実現を強く予感させてくれる。 |

|

|

自律型建設ロボットの活躍の場は,建設の現場に限らない。遠隔操作による無人の建設ロボットは,すでに被災地の復旧作業などで活躍している。これらのロボットに知能が搭載されれば「人命救助のために瓦礫を取り除く」といった,より繊細な作業が可能となる。瓦礫の下で多くの尊い人命が失われた阪神淡路大震災などを教訓として開発が活発化している「レスキューロボット」としての役割も担えるようになるのだ。 感知する神経も,さらなる先鋭化を目指している。文部科学  省の科学技術振興調整費を得て,慶應義塾大学,東京大学,産業技術総合研究所,そして東芝と当社が共同で進めるプロジェクトもその1つだ。ここではロボットの「触感」に焦点を当てている。ロボットが対象物に触れる際の「柔らかい・硬い」といった触感が,リアルタイムネットワークを介することで,遠隔地にいる操作者にも,高い臨場感をもって瞬時に再現されることが検証された。 省の科学技術振興調整費を得て,慶應義塾大学,東京大学,産業技術総合研究所,そして東芝と当社が共同で進めるプロジェクトもその1つだ。ここではロボットの「触感」に焦点を当てている。ロボットが対象物に触れる際の「柔らかい・硬い」といった触感が,リアルタイムネットワークを介することで,遠隔地にいる操作者にも,高い臨場感をもって瞬時に再現されることが検証された。より繊細に鋭敏に――。先端のロボットは,人に優しいかたちに向けた歩みを進めている。 |

| |

|

|

|

「はたらく」現場の筋肉たち 測量,運搬,締固め,掘削・盛り立てが同時に行われている京極・小丸川の両ダム現場。頭脳=3D-CADで情報を共有し,全体最適を図りながら推進される作業の様子を紹介する。 |

|

|

|

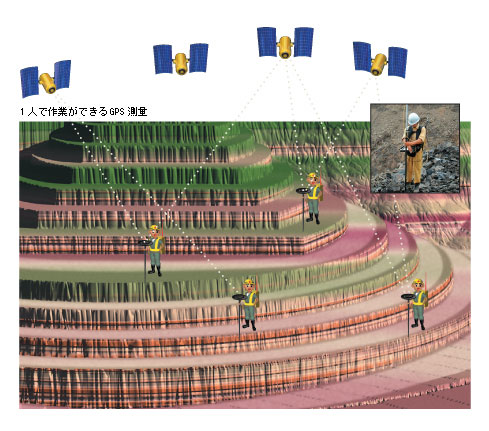

測る・出来形管理システム 出来形管理システムの一角をなす3D-Naviは,測量作業の簡素化と省力化を目的として現場に導入された。測量を行うためには,そのポイントまで作業者が移動する必要がある。3D-Naviは,作業者が携行する位置表示機器に3D-CADデータを予め入力し,同じく作業者が携行するGPSアンテナを介して提供されるリアルタイムの現在位置情報と対照させながら,測量ポイントに作業者を誘導するしくみだ。設計地盤と測量時点での地盤の標高差も示すことができる。また,GPSを用いない通常の測量では,2人以上がひと組みになって作業を行う必要があった。GPSを用いればそれも1人で済む。人力に頼らざるを得ない測量作業の大幅な省力化が実現された。 測量されたデータは現場ロボットの頭脳である3D-CADに新たに入力され,それまで蓄積されたデータとの比較・計算を通じて,各種工事数量の把握や,今後の作業計画の策定が迅速に行える。3D-Naviと3D-CADから構成される出来形管理システムによって効率化と合理化が一層推進されているのだ。 |

|

|

|

| |

|

|

|

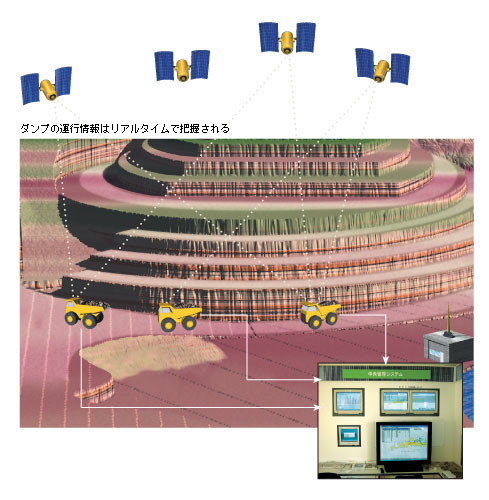

運ぶ・ダンプNaviシステム 広大な敷地を土砂を満載して走行するダンプトラック。現場に導入されたダンプには,GPSと各種のセンサ,それに無線データ伝送装置が搭載されている。ダンプは,GPSで自ら検知した現在位置のリアルタイム情報とともに,積載土砂の情報を集中管理室に送信する。いま,どこで,どのダンプが,どれだけの土砂を積載して,どこに向かっているのか。こうした運搬情報がリアルタイムで把握され,3D-CADが記憶するデータに基づき,次の作業が明確に指示される。現場を縦横無尽に走行しているように見えるダンプのはたらきも,整然と管理されているのだ。 |

|

|

|

| |

|

|

|

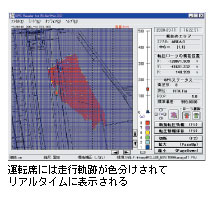

締固める・締固め管理施工システム 盛り土された地盤を所定の固さにする締固め作業。振動ローラを用いて同じ場所を複数回転圧する必要がある。この転圧作業で活躍しているのが「締固め管理施工システム」だ。GPSを搭載した振動ローラには,運転席にモニターが設置されており,車輌の走行軌跡が映し出されている。同じところを転圧すると軌跡の色が変わっていく。実際の転圧回数が,赤や青に色分けされてリアルタイムに示されるのだ。オペレータは自らの位置や締固め回数の過不足を画面で確認しながら,確実に作業を進めることができる。 本システムは,同じく広大な敷地での締固め工事が必要とされた中部国際空港・空港島造成工事でも適用され,さらに関西国際空港2期事業の造成工事にも導入が検討されている。 |

|

|

|

|

| |

|

|

|

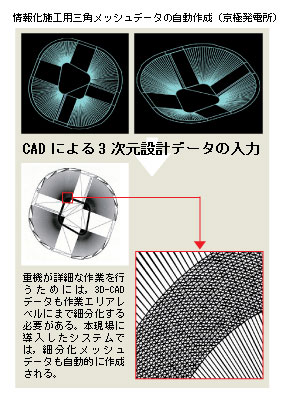

削る,盛り立てる・3D-施工システム 3D-施工システムは,合理化・効率化の決め手となる最新のシステムだ。油圧ショベルとブルドーザには,GPSとともに末端神経ともいえる様々なセンサが重機パーツに取り付けられている。例えばブルドーザであれば,作業中の排土板(土砂を押していく板)の現在位置や角度をリアルタイムで感知する。これを参照しながら,予め3D-CADから与えられた排土板や油圧ショベルの角度・方向といったすべての細かな作業指令によって,筋肉の役割を果たす重機の動力系統が自動的に動作する。オペレータの仕事は,リアルタイムで指示される適切な作業位置に重機を移動することだけだ。複雑な曲面や法面が,人の操作なしで次々にかたちづくられていく。 このシステムは,現場の省力化も強力に推進した。土工事に限らず,通常の建設工事では建物や構造物を築いていくための立体的な目印である「丁張り」の設置が必須となる。住宅の建築現場で,杭や木製の板を組み合わせた小さな「かかし」のようなものを見たことがある人も多いだろう。掘削や型枠工など,後工程のすべての基準となる丁張りの設置は,その重要さゆえに厳密な測量と計算を繰り返しながらの丁寧な手作業となる。まして両工事現場のように複雑な形状の構造物を築いていく際には,相当数の丁張りを繰り返し設ける必要があることは言うまでもない。ところが,重機の詳細な作業内容までが3D-CADデータとともに予め指令され,自動的に制御されている京極・小丸川の両ダム現場では,作業の目印となる丁張りを一切必要としない。人力に頼らざるを得ない煩雑な丁張り作業から完全に開放されているのだ。 |

|

|

|

|

|

|

| |

|

これまで培ってきた設計技術の集大成といえる3D-CADを頭脳,GPSをはじめとする情報伝達系統や様々なセンサを神経,先端のメカトロニクスとITで精密に制御された重機群を筋肉として,広大な敷地に展開される「現場ロボット」。現在の最先端技術の粋を集めたそのかたちから,未来を見据えた施工革命の息吹を感じ取ることができる。 |