| ザ・サイト |

霧島酒造本社工場 焼酎粕リサイクルプラント建設工事 当社が1991年に商品化した「メタクレス」。有機性廃棄物を高温メタン発酵菌で分解処理しバイオガスを回収して,発電などのエネルギーに利用する技術である。 当社はこれまで主に地方自治体などの生ごみ処理施設に関わってきたが,今回は焼酎粕を処理してバイオガスを回収する。現在施工中の霧島酒造本社工場芋焼酎粕リサイクルプラントは国内最大級。7月末,プラントの試運転が始まった現場を訪ねた。 |

| |

|

|

|

|

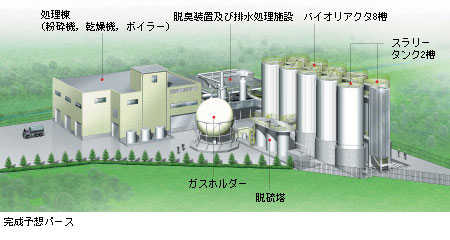

工事概要 霧島酒造本社工場 焼酎粕リサイクルプラント建設工事 場所:宮崎県都城市 発注者:霧島酒造 土木・建築設計:当社九州支店 プラント設計:当社環境本部 規模:処理棟―B2,2F 延べ1,171.64m2/ スラリータンク2槽,バイオリアクタ8槽,ガスホルダー1基,乾燥機1式,脱臭装置及び排水処理施設ほか 工期:2005年9月〜2006年10月 (九州支店施工) |

|

|

|

| 霧島酒造の本格焼酎 宮崎空港からバスで約50分。大手酒造メーカー霧島酒造本社工場はJR都城駅に程近い場所にある。バスを降りると周辺の飲食店の看板に霧島酒造の主力商品「霧島」や「黒霧島」の文字が目立つ。 焼酎の消費量は3年程前に日本酒を抜いた。その後も焼酎の人気は衰えず,需要は増加の一途という。 焼酎は,製造方法によって甲類と乙類に分かれる。かつては甲類を「酎ハイ」として飲むのが主流であったが,ここ数年は芋を中心に素材の個性豊かな風味を生かした本格焼酎と呼ばれる乙類に人気が集まり甲類に迫る勢いである。霧島酒造の本格焼酎「霧島」,「黒霧島」は飲食店だけでなく,全国のコンビニエンスストアでも取扱われる人気の芋焼酎である。 焼酎粕処分方法の模索 焼酎工場では芋焼酎の製造過程で焼酎粕と呼ばれる芋の繊維や芋の皮を含んだ残渣物が発生する。焼酎粕の発生量は芋焼酎(25。)製品の約2倍。毎日大量の焼酎粕が排出される。畑地散布,海洋投棄,乾燥飼料化,焼却処分などこれまで焼酎業界は焼酎粕の処分方法を模索してきた。しかし焼酎粕はその95%が水分。飼料化,焼却処分などをする際に大量の化石燃料が必要で,環境保全・コストの両面から処分方法が課題になっていた。 早くから環境負荷低減に取り組んでいた霧島酒造が,焼酎粕の処理のため当社と共同でメタクレスの実証実験に参加したのは1996年。それから10年を経て,当社は昨年9月から本格芋焼酎を製造する霧島酒造本社工場の隣地に,メタクレスを用いた焼酎粕リサイクルプラントを建設中である。 |

| |

|

| |

| 焼酎粕と芋くずの処理 このシステムでは,芋焼酎の製造工程で発生する焼酎粕(400t/日),芋くず(10t/日),芋くずの希釈水としての工場廃液(10t/日)を高温メタン発酵させ,バイオガスを回収する。メタン発酵により焼酎粕に含まれる芋の繊維,皮などの発酵残渣物は約70%処理・縮減される。また水分は下水放流できるまで浄化する。 一方,別工場の既存施設から運ばれる脱水ケーキ(焼酎粕中の固形分を分離し,水分85%まで脱水したもの)を乾燥・飼料化する施設を併設して乾燥機の熱源にバイオガスを利用する。バイオガスは焼酎粕1tあたり40Nm3(20万kcal)回収できる。これは約23世帯の1日の電力消費量に相当する。将来は焼酎工場の熱源として利用することも考えている。 |

| |

|

| |

| 処理の流れ |

| |

|

|

|

|

|

|

|

|

| |

| 高濃度バイオガスの回収 メタクレスの最大の特長は固形物を含んだ液体をメタン発酵できることである。メタン発酵菌によるバイオガス回収技術は国内外で研究開発されているが,そのほとんどが液体処理限定のメタン発酵システムである。メタクレスは他社システムと比較すると,発酵前の固液分離装置が不要となるだけでなく,有機物が豊富な固形分を分解処理するため,2倍のバイオガスを回収できる。また,メタン発酵後の残渣物が少ないので,いままで飼料化・焼却に必要だったコストを縮小できるというメリットもある。 「もともと,メタクレスは生ごみからバイオガスを回収してきました。生ごみはメタン発酵させる前にごみの中身の分別が必要ですが,このプラントでは処理対象が焼酎粕と芋くずに限定されているため,シンプルなシステムで高濃度のバイオガスを効率よく回収できるのです」。 基礎研究段階からメタクレスの開発に携わる環境本部・東郷芳孝部長の話である。 |

| |

|

| |

| 高品質なプラント提供に向けて 現場は,九州支店に加え,環境本部・廃棄物資源化グループ,機械技術センターの担当者で構成され,7月中旬以降は早朝から運転調整が行われている。 当プロジェクトで当社は設計(土木・建築・プラント)・施工・試運転調整一式を一括受注した。プラントの組立ては外部に委託しない,いわゆる直工である。プラントの材料を現場内に運び込み,組立て,設置した。設計・施工両面から検討,工夫された結果のひとつが,メタン発酵を行う発酵槽,バイオリアクタだった。400tの焼酎粕と10tの芋くずを1度に処理するためには,2,100m3のバイオリアクタが必要で,今回は検討の結果,8槽に分けた。これにより,施工の容易化,バイオリアクタ内の発酵液の均一化,残渣物の回収の容易化,万が一の運転不具合のためのリスク回避を図れる。また,経済面からも8槽が最適であるという。 「現場はいろいろな部署から集合していますが,雰囲気はとてもいい。より高品質なプラントを提供するために,個人の能力が最大限発揮できるような現場にしたい。そのための環境づくりが私の使命です」と現場の松本義弘所長は語る。 この工事を通して,社内外にメタクレスの技術をもっと知って欲しい――。現場の強い思いがある。 |

| |

| クリックすると大きくなります |

| |

|

| |

| メタクレスのこれから 食品リサイクル法は,資源循環型の社会を目指し,2006年度中に生ごみ排出量の20%を再利用や発生抑制減量化するよう業者に義務付けている。また政府は海洋汚染の防止を目的とするロンドン条約による海洋投棄規制を近く強化する方針だ。こうした背景から,焼酎業界などの食品業界のほか,地方自治体からも注目を集めているメタクレス。さらに新たな可能性を求めて,当社のメタクレスの研究・開発は続く。 直径6m,高さ18.5mのバイオリアクタの屋上まで登らせてもらった。遠くに霧島山系が望め,眼下には霧島酒造志比田工場が見えた。10年前,霧島酒造と当社が実証実験を始めた場所である。その後,当社は全国で11件のメタクレス施設を手掛けた。これまでの経験と技術の粋を集めて,実現する資源循環型の工場。霧島酒造の芋焼酎粕リサイクルプラントはまもなく始動する。 |

|

|

|

| |

|

| |

|

|

| 「メタクレス」は,生ごみなどの有機性廃棄物を,微生物を利用した固定床式高温メタン発酵技術で分解,生成するバイオガスを回収して,電気や熱に利用する環境プラントシステムである。メタン発酵を行うバイオリアクタの中に担体と呼ばれる炭素繊維を巻きつけた筒を充填し,微生物を定着させ(固定床式),約55℃という高温で発酵させることにより,効率よく有機物を分解処理しバイオガスエネルギーを回収する。 |  |

| |

|

||

| 「霧島ファクトリーガーデン」は霧島酒造志比田工場の敷地内に,本格焼酎の醸造施設をはじめ,ミュージアム,多目的ホール,スポーツ施設,レストランなどを備えたガーデンパークである。さまざまなイベントが開催され,地域に親しまれている。地ビール醸造施設とレストランが一体となった「霧の蔵ブルワリー」内では,本格焼酎をはじめとする数多くの霧島酒造の商品が販売されている。また,焼酎づくりに使われている「霧島裂罅水(きりしまれっかすい)」は霧島ファクトリーガーデン内に水汲み場が設けられており,これも一般に開放されている。 | ||

|

||

|

|

|

|

||

| |