|

特集:電子デバイスファシリティの新展開 |

| Solution 3 電子デバイス生産施設のトータルエンジニアリング |

| 当社では,これまでに紹介した〈多層階免震工場〉〈地震リスク簡易評価システム〉のほか,次世代の電子デバイス生産をサポートするべく,技術開発を日夜進めている。 ここでは,電子デバイス生産施設をトータルでサポートする当社の要素技術を紹介する。 |

| |

|

|

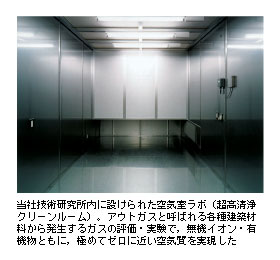

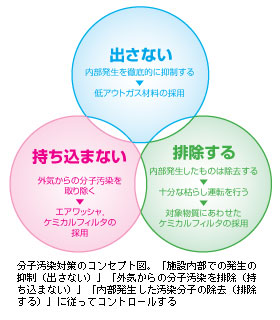

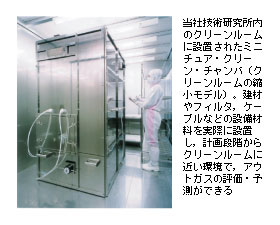

| 次世代の電子デバイス生産施設における課題のひとつにクリーンルーム内の分子汚染がある。分子汚染された製品は歩留まり低下の要因となる。しかし,その発生は建材や設備機器,外気,人など,複数の要因が絡み合うもので,抜本的な解決策が待たれていた。 当社では,まず分子汚染物質をできるかぎり少なくコントロールすることから対策技術を確立している。 |

|

|

|

|

|

|

|

|

|

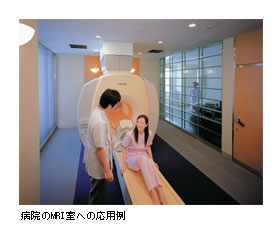

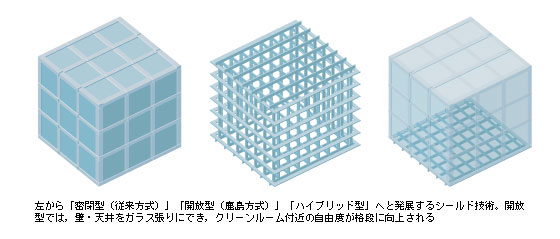

| 電子デバイスはさらなる微細化へと進んでいる。次世代デバイスの製造方式においては磁気の影響排除が大きな課題のひとつとして注目されつつある。 これまでの電子デバイス生産施設内での磁気遮断は,生産装置付近を隙間なく覆う板状のシールド材が担っていた。しかし,これでは室内を目で確認できず,また空間の自由度も高いとは言えなかった。 これを解決したのは,当社が開発した帯状のシールド材である。これを装置周辺に一定間隔で配置することで,開放的な作業環境が得られるだけでなく,従来以上の遮断性能も発揮される。 現在,病院のMRI室や電気室でも採用され,その汎用性が期待されている。 |

|

|

|

|

|

|

|

|

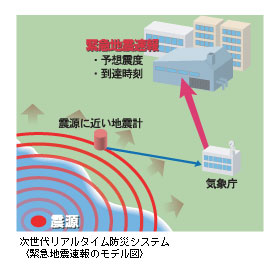

| いざ地震が起きたら,状況をいち早くキャッチし,いかに早く次の行動に移れるかが,二次災害を軽減し,生産施設を早期に回復するポイントとなる。当社の〈次世代リアルタイム防災システム(RDMS)〉は,その手がかりとなるシステムである。 地震の直前には,気象庁が発信する緊急地震速報を元に,大きな揺れがはじまる前に地震の襲来(予想震度,到達時刻)を知らせ,さらに地震の最中・直後には,振動センサなどが建物や設備の損傷を正確に把握して即座に報告する。 これにより,地震に対するアクションを一刻も早く起こして,危険を回避し,生産ラインの早期操業再開などに役立てる。電子デバイス施設をはじめとして,今後の建物・都市の地震災害軽減を担う次世代技術として期待されている。 |

|

|

|

|

|

|

|

| 電子デバイスの製造には大量の水と薬品を必要とする。その多くは洗浄工程に用いられ,さらに他のプロセスでも多用される。そして,これは大量の生産排水・廃液が出されることを意味する。 環境の保全に対する意識が年々高まるなかで,電子デバイス生産分野でもこれに応える動きが加速している。排水への配慮もそのひとつで,それに応えるべく当社には〈排水廃液放流ゼロシステム〉がある。生産排水を希薄排水と濃厚廃液に分類し,排水は回収・リサイクルされ,廃液はさまざまな手段で安全に処理できるシステムである。 ある施設で実際に運転した結果,放流ゼロに加え廃液の業者引取り量の90%削減が確認され,環境負荷の低減はもちろんのこと,トータルな運営コストも削減された。 市場ニーズへの応答と環境負荷の低減――これらを両立する次世代型生産施設へのシフトチェンジはすでに行われている。 |

|

|

|

|

|

|

|

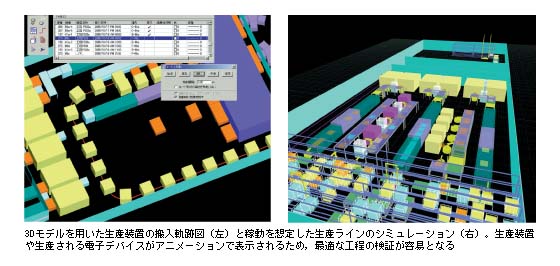

| 電子デバイス生産施設の新設計画において,検討にもっとも多く時間が費やされるのは,当然ながら生産ラインレイアウトである。6〜7ページの工程表に示したとおり,装置の選定・設置を含めたレイアウトは,施設の規模決定と並行して反復検討され,着工後もなお,最新製造技術や市況に応じたベストのラインが推敲され続ける。当社ではこのような生産ライン計画を,CGによるシミュレーション技術等も活かして,支援するサービスを提供している。 生産設備・搬送設備・作業員のパフォーマンスをモデル化することにより,生産から出荷までの流れを一体的に分析する生産ラインシミュレーションを検討できる3Dモデルによって大型生産装置を搬入するためのルート計画とスケジュールコントロールまでをトータルサポートでき,垂直立上げ操業へ移るために,徹底的に施設建設期間の効率を追求する総合的なシミュレーションシステムである。 |

|

|

|

|

|

| ここに示したほかにも,微振動制御技術(V-Fineシステム),クリーンルームの耐震対策,レイアウトフリー床システム,自由にレイアウトできる高剛性床,短工期ローコストな外壁屋根の気密工法,省エネルギー技術など,当社では次世代の電子デバイス製造環境に対応した技術を多数保有している。 |

|

|

|

|

|

|

4月20〜22日の3日間にわたって,東京ビッグサイトにて〈フラットパネルディスプレイ研究開発・製造技術展〉(FPD展)が開催された。今年で15回を数えるFPD展は国内外から約570の企業・団体が出展した。業界最大規模となるこの展示会,3日間の来場者は主催者発表で52,804人におよんだという。中国や台湾からの見学者も多く訪れ,日本の電子デバイス生産技術に対する注目度の高さがうかがえた。 今回初参加となった当社は,「地震リスクから経営を守る!」をテーマに,次世代の電子デバイスに向けた生産施設づくりをアピールする展示を行った。プレスリリース発表直後の4月8日にYahoo!ニュース産業部門でアクセスランキング第1位を獲得した〈多層階免震工場〉をはじめとして,〈地震リスク簡易評価システム〉〈次世代リアルタイム防災システム〉など,さまざまな最新技術を,パネル,デモンストレーション,セミナーの3形式を中心に紹介した。当社ブースには3日間で2,000名以上の見学者が訪れ,なかでも,〈多層階免震工場〉〈地震リスク簡易評価システム〉〈トータルエンジニアリング〉に関する3種類のセミナーでは,開始前のアナウンスで続々と見学者が集まり,大盛況となった。 |

|

|

|

|

|

|

|

|