| 特集:鹿島の医薬品施設エンジニアリング |

| |

| |

| 我が国の医療用医薬品メーカーのリーディングカンパニーとして,医薬品の開発・製造に取り組む中外製薬株式会社――。 同社が計画する世界最先端の「マルチパーパス固形剤工場」が今年2月,静岡県藤枝市に誕生した。 当社が培ったエンジニアリング力とゼネコンの総合力を結集して,お客様とともに理想の医薬品製造施設の可能性に挑戦し創り上げた“成果”である。 |

| |

| |

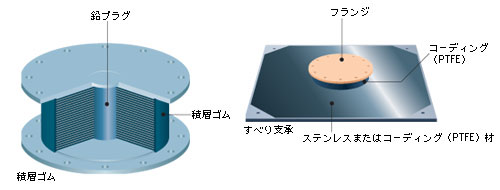

| 世界に類を見ないマルチパーパス固形剤工場 「中外製薬工業(株) 藤枝工場固形剤棟」は,同社が手掛ける抗がん剤を主とする医療用固形剤(錠剤・カプセル剤・顆粒剤)を生産する製造施設である。これまで各地に分散していた固形剤製造施設を統合して生産性の向上を図るとともに,最新鋭の生産設備を導入して安全な製品を安定供給する。 施設の規模は,SRC造(免震構造),地上4階,塔屋1階,延床面積2万9,150m2。1日2シフトで生産ラインを稼動,固形剤の製剤加工,包装,出荷までを一貫して行う。生産量国内最大規模を誇る固形剤製造施設となった。 プロジェクトでは,次世代に相応しい医薬品製造施設が求められた。その最大の狙いが「マルチパーパス固形剤工場」の実現だった。同一設備で複数の医薬品を生産できる製造施設である。従来,抗がん剤などの少量で身体に強い薬効を与える「高薬理活性物質」を原料とする複数の医薬品を,同一設備で生産することは様々な困難が伴った。原料物質のコンタミネーション(交叉汚染)によるユーザーへの薬害の危険性を回避するには,高度な技術と設備投資が必要となるからだ。 この課題を克服するため,当社は高薬理活性物質の封じ込めをはじめ,コンタミネーションを防止する生産機器や洗浄装置など,新たな技術開発に取り組んだ。そして,この高いハードルをクリアし,世界に類のない「マルチパーパス固形剤工場」を実現した。 お客様とのパートナーシップから生まれた新技術 当社は世界最先端の「マルチパーパス固形剤工場」の実現の科学的な裏づけを取るため,中外製薬株式会社と共同で,完成後の施設で高薬理活性物質の封じ込めと,生産機器洗浄時の残留量の測定データを収集。そのデータを分析・体系化することで,「マルチパーパス固形剤工場」の設計評価手法を確立することに成功した。 この設計評価手法の確立は,中外製薬株式会社の新たな施設計画にフィードバックされるとともに,今後当社はより高品質な「マルチパーパス固形剤工場」を設計・施工で提供することを可能にした。 お客様とのパートナーシップから新たな技術が生まれ,医薬品製造施設の進化・発展へと繋がっていく――。当社はこのプロジェクトの経験を生かし,これからも“その先を目指すお客様のパートナー”として,次世代の医薬品製造施設を提案していく。 |

| |

|

【工事概要】 中外製薬工業(株) 藤枝工場固形剤棟建設工事/場所:静岡県藤枝市/発注者:中外製薬(株)/設計:当社建築設計本部/製造設備設計・施工:当社エンジニアリング本部/規模:SRC造(免震構造)4F, 塔屋1F 延べ 29,150m2/工期:2006年4月〜2007年12月 (横浜支店施工) |

| |

| |

| |

|

|

| |

| |

「マルチパーパス固形剤工場」の実現に携わった当社エンジニアリング本部の度会英顕課長に,プロジェクトへの感想を聞いた。 「マルチパーパス固形剤工場」の実現に携わった当社エンジニアリング本部の度会英顕課長に,プロジェクトへの感想を聞いた。規模,技術的難易度,新規性,どの点から言っても挑戦しがいのある,エンジニア冥利につきるプロジェクトでした。大きな方針を見失うことなく,一つひとつの問題に対して最適解を見つけていく中で,それぞれの解が持つ意味が結実して,すばらしい工場ができたと思っています。 私が担当したエンジニアリングマネージャーの仕事は,プロジェクトマネージャーの大方針の下,全体の設計方針をまとめ,十数名のエンジニアのアウトプットを管理し,「スケジュール」と「コスト」を睨みながら「品質」に関する最適解を導き出すことでした。 今回は新しいニーズへの挑戦であり,未知の技術や,エンジニアリングアプローチを考案しながらのプロジェクトでした。個々の課題に対し,「この設備の目的とは?」といったところまで遡り,チームの皆と議論を重ねました。机上では答えが得られない問題には,実証実験でバックデータを収集しながら,設計を進めていきました。 我々を新しい技術に取り組むエンジニア集団として,信頼して頂いたお客様に十分満足頂けたか,という点が我々の仕事の最終評価となります。これからもお客様が設備を使う中で改善の余地がないかどうか,十分なフォローをしていきたいと思っています。 エンジニアリングに取り組む技術者にとって,究極の目標は多種多様なニーズに対して柔軟に対応できる本質的な技術力を身につけることだと思います。今後もいろいろなタイプのプロジェクトに携わる機会があるかと思いますが,このプロジェクトでの貴重な経験を生かし,社会のニーズに合致した施設の構築を目指したいと思います。 |

| |

| |

|

| |

| 世界最先端の「マルチパーパス固形剤工場」は,安全で快適な作業環境の創出,周辺環境を守る安全性,災害時の事業継続(BCMへの支援),将来の用途切替えへの対応など,次世代の医薬品製造施設に相応しい環境を実現した。 当社のエンジニアリング本部を中心に,建築設計本部,環境本部,現場が一丸となり,●高薬理活性物質への対応 ●生産施設の自動化 ●地震時安全対策 ●フレキシビリティという4つのコンセプトを掲げ,新たな医薬品製造施設の可能性にチャレンジした成果である。 プロジェクトを実現に導いた当社のエンジニアリング技術を紹介する。 |

| |

| |

|

| |

|

| |

|

| |

|

| |

| |

| |

| |

|

| |

| ■ Chapter

1 鹿島が目指す医薬品施設エンジニアリング ■ Chapter 2 次世代型医薬品製造施設の誕生 ■ Chapter 3 鹿島の医薬品施設建設 ■ Chapter 4 これからの医薬品研究施設 |

「中外製薬工業(株)藤枝工場固形剤棟」は,全社の業務をコンピュータで一元管理するERP(Enterprise

Resource Planning:統合基幹業務システム)と連動したMES(Manufacturing Execution

System:製造実行システム)の下,高度な自動化により,高品質な医薬品製造を行っている。

「中外製薬工業(株)藤枝工場固形剤棟」は,全社の業務をコンピュータで一元管理するERP(Enterprise

Resource Planning:統合基幹業務システム)と連動したMES(Manufacturing Execution

System:製造実行システム)の下,高度な自動化により,高品質な医薬品製造を行っている。