[2020/03/25]

747KB

マニピュレータ型現場溶接ロボットを開発、実工事に初適用

「鹿島スマート生産ビジョン」実現に向けロボット溶接を推進

鹿島(社長:押味至一)は、溶接量が多い大型鉄骨柱の溶接に対応する、マニピュレータ(多関節)型現場溶接ロボットを開発しました。このたび、東京都内で施工を進めているビルの一部の柱を対象に、一般的にロボットでは難しいと言われる角形鋼管柱(BOX柱)角部の連続溶接を含めた全周囲溶接を行い、熟練技能者と同等レベルの品質を実現しました。今後、当社が掲げる「鹿島スマート生産」の実現に向け、グループ一丸となって溶接ロボットの適用を積極的に推進し、現場溶接のさらなる省力化を目指します。

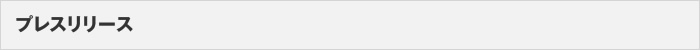

マニピュレータ型現場溶接ロボット

開発の背景

就労者の高齢化ならびに若年層の入職者不足に伴う建設就業者数の減少に伴い、高度な技能を有する熟練鉄骨溶接工の減少が懸念されています。一方、今後も大型鉄骨柱を有する超高層ビルの新築は複数計画されており、鉄骨溶接作業量の増加が見込まれています。

当社が推進中の「鹿島スマート生産」では、「作業の半分はロボットと」をコアコンセプトの一つに位置付け、繰り返しや苦渋を伴う作業、自動化により効率や品質にメリットが得られる作業などを対象に、自動化・ロボット化を進めています。現場溶接においても、コアコンセプトに基づき汎用可搬型溶接ロボットの適用を進めてきましたが、溶接量が多い大型柱でのさらなる施工の効率化が課題でした。

マニピュレータ型溶接ロボットの特長

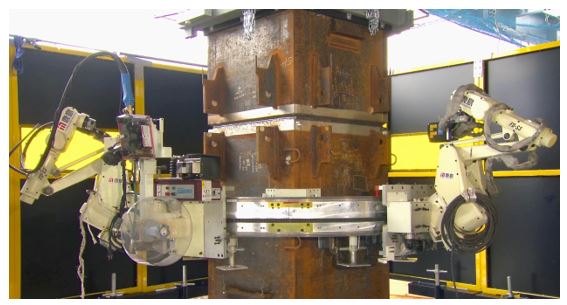

本ロボットには、様々な溶接条件に対応すべく、軽量で低コストな汎用6軸多関節型アームが組み込まれています。柱を取り囲むように設置したレール上に配置されたアームが所定の範囲を溶接し、終了後、次の箇所までレール上を移動して再度溶接を開始します。通常は1本の柱に対して4回に分けて溶接を行います。このほか、主な特長は以下のとおりです。

- 新たに開発した、柱溶接部の開先形状変化に応じた溶接条件(層数・パス数・溶接速度等)を自動算出するソフトウエアを実装。

- 一般的にロボットでは難しいとされる角形鋼管柱角部の連続溶接が可能。

- 開先形状をリアルタイムで自動計測する開先形状センサにより、溶接中に溶接条件を自動補正(開発中)。

マニピュレータ型現場溶接ロボットの概要

専用台車による設置状況

実工事への適用

本ロボットを当社が東京都内で施工中のビルに実適用しました。800ミリ角・25ミリ厚の角形鋼管柱の一部の全周囲溶接に適用し、開発した各種機能の実施検証を行いました。結果、熟練技能者による溶接と同等水準の品質が確保されていることが確認できました。

なお、今回の適用に際しては、溶接ロボットによる作業を含む全ての溶接作業を当社グループの鹿島クレス株式会社(東京都港区、社長:戸田猛)が担当しました。同社は2016年4月に溶接事業部を発足させ、溶接ロボット運用の要となるオペレータの訓練と育成を進めています。

溶接の様子

溶接出来形

今後の展開

今後、本ロボットの性能向上に努めつつ、「鹿島スマート生産ビジョン」の実現に向けて実工事への適用を推進し、現場溶接作業の一層の省力化を図っていきます。併せて、当社グループの連携による施工人員の確保、ならびに各種溶接ロボットの導入や施工ノウハウの共有を行っていくことで、高品質な現場溶接を実現するとともに、得られた知見をさらなる技術の進化へとつなげていきます。

現場溶接施工の合理化に向け、溶接ロボットの適用を開始

(2017年1月25日プレスリリース)

建築の生産プロセスを変革する 「鹿島スマート生産ビジョン」 を策定

(2018年11月12日プレスリリース)

柱の全周溶接と梁の上向溶接に溶接ロボットを本格適用

(2019年2月13日プレスリリース)

イメージ動画

プレスリリースに記載された内容(価格、仕様、サービス内容等)は、発表日現在のものです。

その後予告なしに変更されることがありますので、あらかじめご了承ください。