[2023/08/23]

813KB

残コン・戻りコンゼロとCO2削減を両立させるシステムを建設現場に適用

システムの機能向上で処理土のCO2固定率が20%アップ

鹿島(社長:天野裕正)は、2022年に、建設現場で発生する残コンクリート※1(以下、残コン)および戻りコンクリート※2(以下、戻りコン)を、CO2(液化炭酸ガス)を利用してゼロにするシステム※3(以下、本システム)を開発しました。このたび、本システムの機能を向上させ、残コン・戻りコンから抽出した処理土にCO2を固定する効率を20%高めることに成功しました。既に、当社が熊本県で施工中のJASM新築工事にて実運用し、取り出した骨材は現場内の通路に再利用しました。

※1残コンクリート :現場で荷卸しされた後、アジテータ車に残ったコンクリート

※2戻りコンクリート:アジテータ車から荷卸しされずに出荷元の生コンクリート工場に戻されるコンクリート

※3残コン・戻りコンゼロとCO2削減を建設現場で同時に実現(2022年4月26日プレスリリース)

![]()

本システムの運用を開始したJASM新築工事現場(熊本県菊池郡菊陽町)

開発の背景

建設現場で発生する残コン、戻りコンについては近年、戻りコンの有償化や残コン・戻りコンの100%リサイクル技術が開発されるなど各種の取組みが行われていますが、大幅な削減には至っていないのが現状です。こうした中、当社は昨年、残コン・戻りコンの削減およびCO2削減という二つの課題を建設現場内で同時に解決する技術を、東京大学大学院工学系研究科 野口教授の指導のもと開発しました。

今般、本システムのさらなる機能向上を実現し、建設現場へ適用しました。

システムの特長

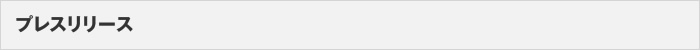

本システムは、建設現場内に設置する濁水処理装置に簡易な装備を追加し、CO2(液化炭酸ガス)を利用して、建設現場で発生する残コン・戻りコンをゼロにするものです。残コン・戻りコンを骨材と、CO2を吸収・固定し中和した処理土に再生し、なおかつ排水のpHと濁度を下げて放流可能な水に処理します。今回、導入したシステムでは、スパイラル分級機と、特殊混合装置を新たに組み込み機能向上を行いました。これにより、スパイラル分級機で生コン内の骨材をすべて取り除くことで、既存の濁水処理装置の配管閉塞の回避や装置負荷の低減効果が得られ、特殊混合装置においてはセメント成分を含むスラリー(液体中に鉱物や汚泥などが混ざっている混合物)とCO2(液化炭酸ガス)を効率よく混合・反応・固定させ、処理土のCO2固定率を飛躍的に高めることに成功しました。

本システムでは、1か月で最大22.5m3の残コン・戻りコンを処理し、約40tの骨材を資材として再生させ、さらに処理土の中に約150kgのCO2を固定しました。CO2固定化率は、従来システム比で20%増を実現しました。

建設現場内 残コン・戻りコン処理システムのフロー図

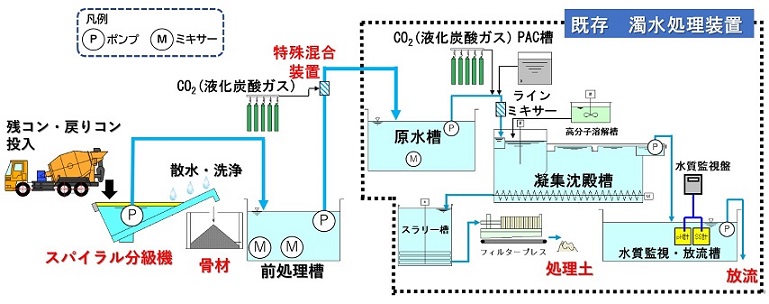

残コンと戻りコンから骨材の分離・洗浄を行うスパイラル分級機は、①沈降タンク、②スクリューコンベア及び③後付けした洗浄装置で構成されています。アジテータ車から沈降タンクに投入された残コン・戻りコンを、スクリューコンベアで上方排出口に送り出す間に、洗浄装置で洗浄した骨材を連続して排出していきます。洗浄に使用した水は沈降タンクでセメントと混合されセメントスラリーとなり前処理槽へ送られます。

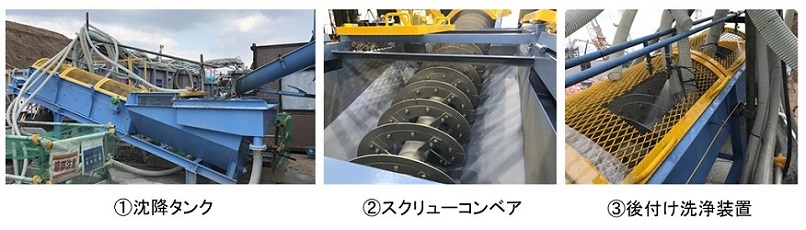

スラリーとCO2(液化炭酸ガス)の混合・固定に使用する本装置は、ウルトラファインバブルを発生させることで気液混合を高効率かつ高速で行うことが可能です。手順としては、一次処理として、セメントスラリーに大量のCO2を吸収・固定させ、pHを11以下にします。その後、セメントスラリーを既存の濁水処理装置に送り、中和された処理土(炭酸カルシウムとセメントの混合物)とpHが放流基準値以下となった処理水に分離します。

特殊混合装置(ウルトラファインバブルの発生と気液混合)

骨材の再利用

JASM新築工事では、2022年12月から性能確認などの各種実証試験を経て、本システムを2023年2月から4月まで現場で運用しました。今回、取り出された骨材は、現場内の通路に再利用しています。

取り出された骨材

骨材を再利用した現場内の通路

今後の展開

今後は、汎用性を高めるため本システムをコンパクト化し、建設現場への適用を増やしていきます。将来的には、本システムで使用するCO2(液化炭酸ガス)に建設現場で排出される重機などの排ガスを用いるなど、施工起因のCO2の削減を推進することで、脱炭素社会への移行に貢献していきます。

(参考)

動画で見る鹿島の土木技術 カーボンニュートラル(CN)

残コン・戻りコンゼロとCO₂削減を両立するシステムを建設現場に実適用

プレスリリースに記載された内容(価格、仕様、サービス内容等)は、発表日現在のものです。

その後予告なしに変更されることがありますので、あらかじめご了承ください。