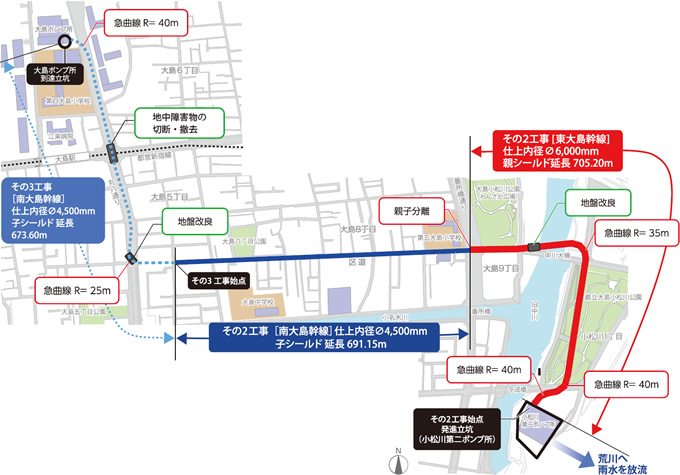

東大島幹線及び南大島幹線その2・その3工事

現在,当社は東京都江東区および江戸川区の一部の雨水を収容する

東大島幹線と,江東区の一部の雨水を収容する南大島幹線の施工を担当している。

特殊技術を駆使して,全長約2kmのシールドトンネルを構築していく社員の姿を追った。

【工事概要】

東大島幹線及び南大島幹線その2・その3工事

- 場所:

- 東京都江東区,江戸川区

- 発注者:

- 東京都下水道局

- 規模:

- 特殊泥土圧式シールド工法

東大島幹線 仕上内径Ø 6,000mm

(マシン外径Ø7,100mm,マシン長13,720mm)

施工延長705.20m

南大島幹線 仕上内径Ø 4,500mm

(マシン外径Ø5,340mm,マシン長13,315mm)

施工延長1,364.75m

総施工延長2,069.95m - 工期:

- 2010年10月~2014年3月(その2),

2014年3月~2018年2月(その3)

(東京土木支店施工)

浸水への備え

東京都江東区と江戸川区に跨る都営地下鉄新宿線・東大島駅から,荒川と旧中川に面した大島小松川公園を抜けると10分程で現場事務所に到着する。付近には中川船番所資料館,旧小松川閘(こう)門などがあり,人々の暮らしが水とともに営まれてきたことを教えてくれる。この地域は“江東デルタ地帯”と呼ばれるエリアの一部で,近年多発するゲリラ豪雨や,下水管の能力不足により,浸水被害のリスクが高まっている。また,管きょの多くは,昭和30年代から40年代に建設され,老朽化も課題となっていた。その対策として,東京都下水道局が,新たに雨水を収容する幹線やポンプ所の整備を進めている。当社は,荒川へ雨水を放流する小松川第二ポンプ所につながる幹線「東大島幹線及び南大島幹線」の施工を担当。全長約2kmの雨水幹線を泥土圧式シールド機で構築している。

大島小松川公園内に残る旧小松川閘門

現在,工事は東大島幹線(内径6.0m,延長約700m)の構築を終え,南大島幹線( 内径4.5m,延長約1,360m)を約700mまで掘進中だ。2012年5月に,小松川第二ポンプ所内の既設立坑(他社施工)から発進後,これまで合わせて約1.4kmのシールドトンネルを構築してきた。整備ルートを見てわかるように,急曲線,地盤改良,径の異なるトンネルの構築,地中障害物の切断・除去など,様々な施工条件をクリアする必要がある。これに応じて多種多様かつ特殊技術を導入しているのが特徴で,地下30m~40mの大深度地下工事でもある。

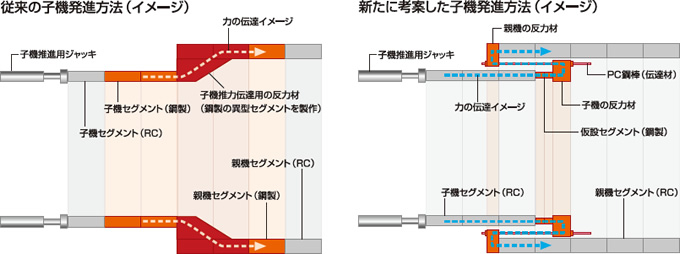

これまで類を見ない子機の発進

「“初モノづくし”の工事で,計画時から試行錯誤を繰り返してきました」と話すのは,監理技術者を任される大瀧真道工事課長代理。入札対応,シールドマシン製作,施工計画の作成など初期段階からプロジェクトに関わり,今も現場を奔走している。まず工事のポイントと説明してくれたのが「親子シールド」だ。トンネルを掘削するシールドマシン本体(親機)内に,もう1台のシールドマシン(子機)を内蔵し,地中で親機から子機を分離・発進させ,径の異なるトンネルを連続的に構築する工法である。荒川への放流ルートの下流部となる東大島幹線は,支線からの雨水流入があり流量が増えるため,南大島幹線より径が大きいトンネルを構築する必要があった。

親子シールドマシン。青い面板部分が,もう1台のシールドマシン(子機)となっている

子機の反力材となる鋼製リングを設置する状況

「親子シールド自体は,珍しい工法ではありません。しかし,特殊なのはトンネルの壁となるセグメントがRC(鉄筋コンクリート)と指定されていることでした」(大瀧工事課長代理)。シールド工法は,マシン後部に搭載された推進用ジャッキで,セグメントを押し出し,その力を反力として前進する。一般に,親機から子機を分離・発進させるには,セグメントを鋼製とし,反力材をボルト締めや溶接などで直接固定した異形セグメントを押し出す方法をとる。しかしRCの場合には,その細工が難しく過去に例がない。

「当初は,RCセグメントにアンカーを打って反力材を固定することも考えましたが,強度の問題やセグメントに穴をあけることのリスクを考慮して,新たな方法を模索することにしました」と説明するのは左納位記(さのうたかのり)工事課長。大瀧工事課長代理とともに,RCセグメントという条件下で子機を分離・発進する方法を考案した。親機と子機の径に合わせた2つのリング状の鋼製反力材を用意し,この2つをPC鋼棒で連結して,子機が発進する際の力を親機の反力材に伝達する仕組みだ。「42本あるPC鋼棒に掛かる力のバランスが崩れれば大事故につながるかもしれない。緊張力が均等に保てるように24時間体制で監視を続けました」(左納工事課長)。本社土木設計本部に,PC鋼棒の軸力やセグメントへの応力などの解析を依頼。起こり得るリスクを全て想定し,万全を期したという。昨年9月,大深度地下で高い土水圧がかかるなか,これまで類を見ない子機の分離・発進を無事成功させた。

大瀧真道工事課長代理

左納位記工事課長

従来,子機を発進させる際は,鋼製セグメントに反力材を直接固定した異形セグメントを押し出していた。今回,RCセグメントが指定されていたため,子機を発進させる新たな方法を考案した

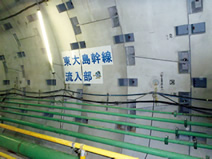

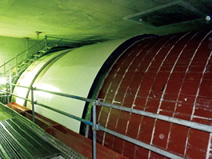

構築された径の異なるトンネル。東大島幹線(内径6.0m)から南大島幹線(内径4.5m)を望む

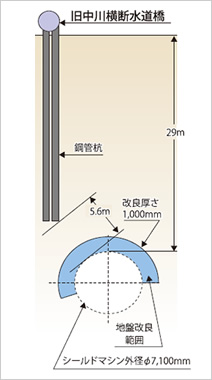

初の大口径「DO-Jet 工法」

もうひとつの“初モノ”が「DO-Jet(ドゥージェット)工法」だ。この工法は,シールドマシンのカッター前面から,超高圧ジェットを噴射して,掘進しながら非開削・非接触で,地盤改良や地中障害物の切断・除去を可能にする。同工法の普及活動などを展開する「DO-Jet工法研究会」によると,2014年1月現在で20件以上の実績があるが,当社としては初採用となる。「これまでの実績は外径1m~3m程度ですが,この工事の親機は外径7mを超えます。まさに未知のゾーンへの挑戦というイメージでした。計画時に想定できる全ての事象を考えて,ジェットを噴射するノズルの数や位置を決めました」と,大瀧工事課長代理は振り返る。その成果が試されたのが,2012年12月~2013年5月に行われた地盤改良である。

中川大橋に近接する旧中川横断水道橋の鋼管杭近くをマシンが通過する際に,杭の沈下を防ぐため地盤改良材を超高圧ジェットで噴射。計画していた量を注入することに成功した。地上の水道橋への影響はなかった。「入札時から携わってきた工事です。今まで以上に愛着や責任を感じますね。今後も,地中障害物の切断・除去が予定されているので,気は抜けません」。未知のゾーンへの挑戦は続く。

シールドマシンの前面から超高圧ジェットを噴射して,地盤改良や地中障害物の切断・除去を行う「DO-Jet工法」

旧中川横断水道橋の鋼管杭近くをマシンが通過する際に,地盤改良材を超高圧ジェットで噴射してマシン上部を防護する地盤改良を実施

特殊なシールドマシンを使いこなす

「親子シールド」,「DO-Jet 工法」のほかにも,急曲線に対応するためマシン前胴を首振りする「中折れ機能」,複数のセグメントに対応するための「偏心機能」など,多くの技術が投入されている。当然,マシンは複雑な機構となり,如何に機械的なトラブルを回避するかが課題となる。トラブルが起きそうな場所では,施工方法を念入りに検討し,慎重に作業を進めている。しかし,掘進開始時の立坑を切断・除去する作業,いわゆる“鏡切り”は簡単ではなかった。鉄筋の代わりに炭素繊維強化プラスチックを使った新素材コンクリートの立坑を直接切削する「NOMST(ノムスト)工法」が採用されていたからだ。噴射用のノズルが親機に35個も装備されている特殊なマシンにとって,負荷は大きく,面板の回転による摩擦熱がノズルなどに影響しそうになった。「スタート時点でトラブルとなれば,精神面を含めて,その後の施工に大きく影響します。所員,作業員が一致団結して休日返上で頑張りました」(左納工事課長)。マシンの状況を確認しながら,毎分1mm以下のスピードで,丹念にじっくりと掘進を続け,10日間で約2.8mの厚い壁を抜き切った。

「特殊技術が多いのがシールド工事の特徴だと思えばいい。トラブルなく終わった現場なんてありませんよ。それを乗り越えてこそ,今があるんです」と,現場を統括する瀬月内(せつきない)修一所長が口を開く。シールド工事は5現場目だというベテラン所長の短い言葉には,重みと安心感があった。

瀬月内修一所長

曲線部には幅300mmの急曲線に適した鋼製セグメントが採用され,直線部は幅1,200mmの二次覆工一体型のRCセグメントとなっている

将来,支線が接続する部分には,鋼製セグメントにコンクリートを充填したセグメントが使われている。接続工事を容易にするため,開口補強を施したセグメントだ

発進直後のシールドマシン。立坑を直接切削する「NOMST工法」が採用された

現場を見る目を育てる

坑口から約1.4kmの切羽近くでは,若手がコンビを組んで測量を行っていた。シールド現場は初めてという入社7年目の有賀大峰工事係と,入社後この現場に配属された2年目の森田達也工事係だ。「現場は日々刻々と変化していきます。“造っている”ことを,肌で感じられることが何より楽しいです」と2人は声を揃える。1日の多くの時間を坑内での仕事に費やしている。これは,現場での実体験をとおして,シールド工事とは何かを習得させるという瀬月内所長の思いを映し出したものだ。「問題を早期に把握する力は,しっかりと現場を見る目から養われます。特に,品質・安全面を巡視する目が大切なんです」(瀬月内所長)。

瀬月内所長のモットーは“輪”。「輪を乱す社員,作業員はいらない」と厳しいが,その言葉の裏には,皆が目標に向かって協力していく体制がなければ,現場は絶対に上手くいかないという信条がある。現場一丸となって,2018年2月の完成を目指して工事が進む。

坑口から約1.4kmの切羽付近では,若手2人が測量を行っていた

“輪”を合言葉に工事を進める現場関係者(立坑入口にて)。後列右から近藤機電課長代理,小堤光洋工事係,森田達也工事係,桂田英智事務課長,有賀大峰工事係,宮田麻里奈事務係,前列右から大瀧真道工事課長代理,瀬月内修一所長,左納位記工事課長