ドローンを活用した測量技術

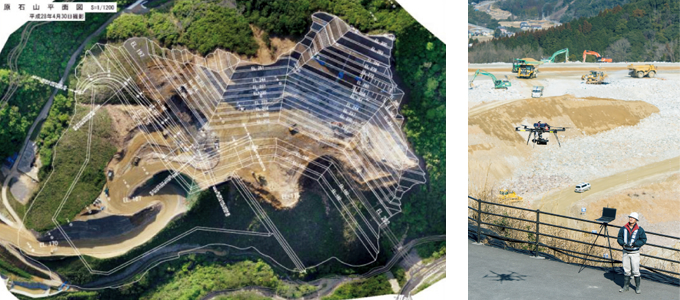

近年,ドローンに代表されるUAVの性能向上により空撮測量が容易になり,短時間で高精度の測量データが得られるようになった。当社は,UAVやカメラなどの機器選定,機器と使用ソフト・補正プログラムの相関性などを検証し,土量計算などの工事進捗管理に利用できるシステムを構築。迅速に3次元図面が作成できるようになった。

当現場では,3D現状データと3D地質データを組み合わせ,材料の残量数の把握や出来形管理などに利用している。オルソ(ひずみのない)画像と組み合わせれば,設計と現況が容易に対比でき,進捗状況把握にも有効である。

また,新たな試みとして,当現場では日本初となるドローンに3Dレーザスキャナを搭載した測量を実施し,高密度で高精度のデータを得ることに成功した(ニコン・トリンブル,ルーチェサーチとの共同開発)。写真測量では難しかった高低差のある複雑な地形や樹木に覆われた場所でのデータ収集が可能になり,今後,計画段階時の測量などに活用が期待される。

ドローンを用いた写真測量

当社は,ドローンによる写真測量データを土量計算などの工事進捗管理に迅速に利用できるシステムを,リカノスと共同開発した。ドローンやカメラの機器選定,使用ソフトの組み合わせや補正プログラムの高度化により,誤差±6cmまで精度を高めることに成功している。 写真左は堤体オルソ写真と3D-CADデータの組合せ情報。

現場のアイデアで品質管理を合理化

九州支店

大分川ダム建設JV工事事務所

宮内良和 副所長

「奈須野所長はアイデアマン。現場で苦労している点,手間を要している点に着目し,所長を中心に皆で知恵を出し合い作業の改善を図っています。ICTは品質管理においても有効なツールのひとつです」。宮内良和副所長は,機電関係を中心に現場全体の生産性向上を検討してきた。品質管理において,現場の工夫が光る事例のひとつに「埋設計器のリアルタイム管理」を挙げる。

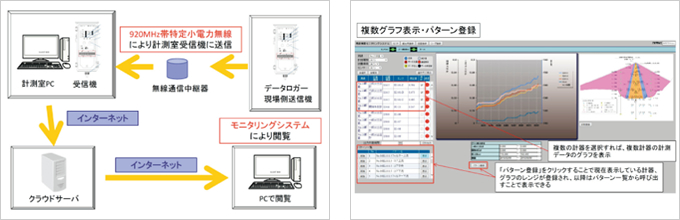

埋設計器は,当ダムの堤体内270ヵ所に設置される土圧計・間隙水圧計・層別沈下計などの計測器で,フィルダムの施工から試験湛水,維持管理にいたる品質管理に不可欠な設備。従来,この計測データは堤体監査廊内に設置されたデータロガーに伝送され,SDカードなどで回収した後,現場事務所でデータを整理していた。しかし,この管理環境では万が一施工中に埋設計器に不具合が発生しても,迅速な状況把握や対処ができない可能性があった。こうした課題をクリアするために,当現場では埋設計器のデータをインターネット上に表示し,パソコンでリアルタイムに管理できるシステムを構築。データ回収・整理の手間を省略し,品質管理の向上を図った。

埋設計器のリアルタイム管理

施工中における埋設計器の情報をインターネット上に表示し,リアルタイムに確認できるシステム。従来のデータロガーからのデータ回収・整理の手間を省き,品質管理の質の向上を図った。

既存技術を現場でカスタマイズ

「当現場では,新技術の開発だけでなく,当社保有の技術を現場に最適な技術へとカスタマイズすることで,品質・安全の向上,施工の合理化に取り組んでいます」。

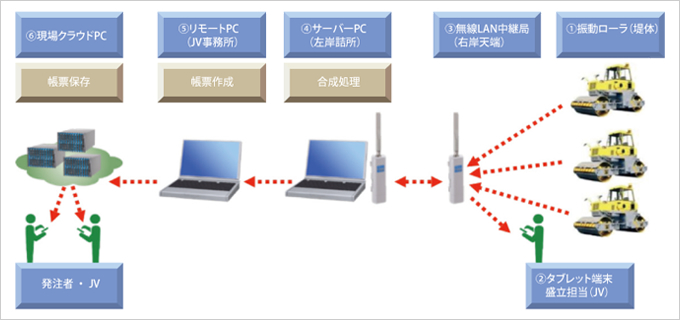

例えば,「GPS車両運行管理システム(「Ⅱ ICT建設機械による施工」ページを参照)」は,東日本大震災の災害廃棄物処理業務〈石巻ブロック〉(宮城県石巻市)で開発した技術に,ダム施工に必要な機能を付加して使用している。ダムや大規模造成工事の施工管理手法として開発した「振動ローラ締固め管理システム」も,胆沢ダム(岩手県奥州市)への適用時以降,従来のマシン単体での管理から,無線LANを用いて複数の重機間で転圧データを共有できるようにし,転圧箇所のラップを解消,より精度の高いシステムへと進化を遂げている。さらに,当現場では数km離れた現場事務所からでも転圧結果を一括監視できるように改良した。

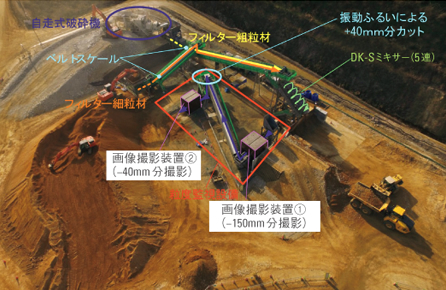

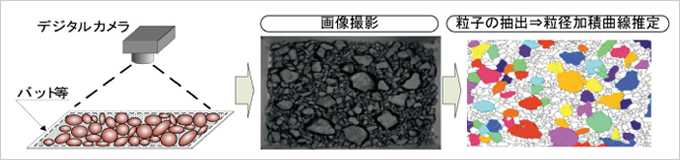

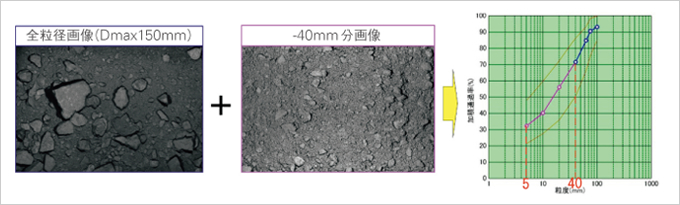

また,盛立材料の粒度管理には,コンクリートダムの一種である台形CSGダムの品質管理に用いられた「画像粒度法」を採用。高品質なフィルター材料を確実に製造するために,2段階の撮影により細かな粒子サイズを監視可能なシステムへと改良して使用している。

「先輩方が開発した技術に,日進月歩のICTを融合させることにより,より有効な技術へとスパイラルアップさせていくことも,生産性向上を急進させる近道と言えるでしょう。これには,現場だけでなく土木管理本部をはじめ技術研究所,機械技術センターなど多くの関係者の努力があります。この現場で考案した技術も,様々な現場での技術開発のヒントになれば嬉しい。工種の枠を越えて,新たな土木の生産システムの構築に知恵を出し合っていきたいです」。

振動ローラ締固め管理システム

振動ローラにGNSS受信機を搭載して走行位置の座標値を表示・記録することで,盛土の転圧回数を管理するシステム。盛土地盤を管理ブロック(メッシュ)に分割し,転圧回数を色分け表示する。重機オペレータは,キャビン内に設置されたパソコンのモニタ画面を確認しながら運転。リアルタイムに転圧状況を確認することができる。また,無線LANを用いて複数台の振動ローラの転圧データを共有化し,過不足なく転圧回数を管理でき,数km離れた現場事務所からでも転圧結果を一括監視できる。

システム構成図

画像粒度モニタリング®システム

フィルタープラント設備概要

堤体を構成するフィルター材は,ミキサを使用しブレンド製造している。製造後の品質確認は,台形CSGダムの品質管理で実績のある「画像粒度法」を採用し,粒度確認を実施している。従来のシステムでは,ブレンド後に15分に1回の頻度で材料を撮影することで,最大粒径の10%程度までの評価が可能だった。フィルター材は,5mm粒径まで詳細な精度確認が必要なため,当現場では2段階にわたる撮影を行い,5mm粒径の評価を実施している。

画像粒度法による粒度監視(1回/15分)

2段階撮影で5mm粒径の評価を実現

コイシ

小野耕司 係長

私は,3D-CADオペレータとして設計モデル作成や工事用道路の計画業務を行っています。2015年10月より,ドローンによる写真測量および写真解析,施工数量算出の業務も担当しています。ドローンの導入にあたっては,測量機器メーカーでの講習・訓練を受けました。弊社のドローンに精通した社員にも色々と指導を受けながら作業しています。

現在の飛行箇所(堤体盛立・原石山・材料山・土捨場)を従来方法で測量すると,膨大な時間がかかり,危険な場所での測量作業も発生します。ドローン測量はダム施工の生産性向上には欠かせないツールだと思います。経験を重ねて,安全厳守の上で効率のよい作業を行っていきたいです。