【工事概要】

洋上風力発電システム建設工事

洋上風況観測システム建設工事

- 場所:

- 千葉県銚子沖約3km

- 発注者:

- 東京電力

- 設計:

- 風車─鹿島建設,小堀鐸二研究所,

三菱重工業/風況観測タワー─鹿島建設,

小堀鐸二研究所,巴コーポレーション - 規模:

- 風車―高さ(海面から)126m ローター径92m 定格出力2,400kW/風況観測タワー―鋼管トラス鉄塔 高さ(海面から)100m 風向・風速計他各種観測装置装備

- 工期:

- 2010年12月~2013年1月

(東京土木支店施工)

日本における洋上風力発電

千葉県銚子沖3kmの海上に出現した高さ100m超の風車と鉄塔―― 新エネルギー・産業技術総合開発機構(NEDO)と東京電力が共同で実証研究を行う国内初の沖合洋上風力発電設備である。2013年3月4日から本格的な実証運転が開始された。

わが国の2013年3月末時点における風力発電導入実績は約265万kW,1,916基である。「再生可能エネルギーの固定価格買取制度」のスタートで事業者の新規参入が期待されるなか,今後の導入・普及に向けては,海洋国家ならではの立地ポテンシャルを活かした洋上風力発電が有望視される。再生可能エネルギーの利用拡大に向けて政府の研究開発支援も強化されており,現在,銚子をはじめ国内4ヵ所で官・民・学参加による洋上風力発電の実証研究がはじまっている。台風や地震,海象条件といった日本の厳しい自然環境に適用できる洋上風力発電技術の確立が待たれる。

銚子沖の洋上風力発電設備は,直径92m,海面からの高さ126m,定格出力2,400kWの風車と,海面から最大200mまで上空の風向・風速を観測できる風況観測タワー(海面から高さ100m)で構成されている。厳しい海象・気象条件下での風車等の建設,施設完成後は風況条件と発電量の関係性の調査や,電力の陸上送電を行っての風車の信頼性の検証,継続的な発電を行うためのメンテナンス技術の確立等,幅広い実証研究が約2年にわたり行われる。

強靭な基礎をつくる── 鹿島の技術力の結集

当社はこのプロジェクトで,洋上風車本体(施工),風況観測タワー本体(設計・製作・施工)の建設および,基礎構造の研究開発と設計・施工を担当した。洋上風力の設置形式には「着床式」と「浮体式」があり,ここでは「着床式」が採用されている。海底の岩盤上に基礎を設置し,その上に風車を構築する手法だ。

洋上風力の基礎には,本体の荷重と合わせて波力が加わる。さらに風力と波力が作用する同時性や地震発生時の海水の影響,津波対策等,考慮すべき設計要素は多岐にわたる。加えて,銚子沖の高いうねりと強風の中で,安全に運搬・施工できる構造物としなくてはならない。このわが国初の試みには,土木・建築の垣根を越えた研究・技術開発が行われた。

土木管理本部・洋上風力室の宇佐美栄治室長は,当初からプロジェクトに携わってきた。「社内で部署横断による技術開発チームを立ちあげ,2005年から東京電力と着床式洋上風力の共同研究をスタートさせました。その後,NEDOの実証研究プロジェクトに応募。経験のない新たな挑戦に,先行する欧州の事例等を調査し,社内メンバーに情報共有するところからのスタートでした」。当時,環境本部で風力発電を担当していた宇佐美室長は,その知見を活かし事業者と社内メンバー間の調整役として技術開発の方向性を固めていった。

社内では,土木設計本部での設計検討と並行し,技術研究所において基礎構造・波力・起重機船動揺等の実験や高流動コンクリートの配合検討,土木管理本部・東京土木支店・機械部等による運搬・施工法の検討等が行われ,基礎構造の確立へ向けて多くの技術者が参加した。

「建築基準法により高さ60mを超える風力発電機は国土交通省の大臣認定が必要でした。25件超の陸上風力建設を手掛けている当社の経験が活かされました」と話す環境本部・新エネルギーグループの土谷学グループ長。当社は施工のみでなく,フルターンキー(計画・設計・施工)での経験も豊富であると,他社との差別化を強調する。「建築設計本部構造設計グループ,小堀鐸二研究所が地震応答解析を実施し,国内初となる洋上風力発電設備での大臣認定を取得することが出来ました」

当社の技術力の粋を集めて設計検討が行われた結果,構造には「ケーソンタイプの重力式コンクリート基礎」が採用された。基礎内部を函状の空洞にして軽量化を図り運搬時の負荷を軽減,設置後に中詰め材を投入することで安定性を高める。形状は,波力が作用する海面付近を出来る限り細くすることで波の影響を最小限に抑える「三角フラスコ型」とした。ケーソン外壁の厚さはわずか50cm。高流動コンクリートを用いたプレストレスト・コンクリート(PC)構造により,ひび割れを防止し耐荷性能と耐久性を確保した。ここには,コンクリート橋や卵形消化槽に用いられる技術が応用されている。

土木管理本部・宇佐美栄治室長(右)と環境本部・土谷学グループ長

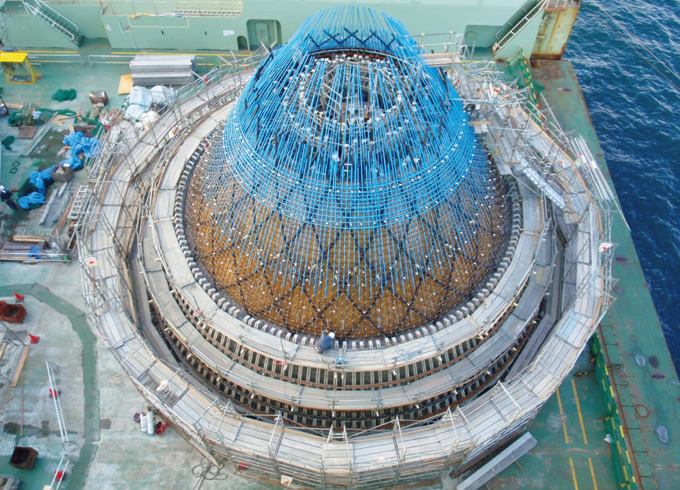

フローティングドック上で施工中の風車ケーソン基礎。プレストレスト・コンクリート(PC)壁の施工は,円形に組んだ型枠に配筋し高流動コンクリートを打設後,コンクリート内部に配したPC鋼材を油圧ジャッキで引っ張り緊張させ,耐荷性能と耐久性を確保する

ケーソン基礎据付け前には,岩盤掘削や捨石の投入等の基礎作業が行われた

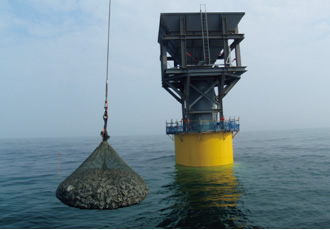

ケーソン基礎設置後,洗掘防止のフィルターユニット設置の様子

完成した風車ケーソン基礎(奥)・風況観測タワーケーソン基礎

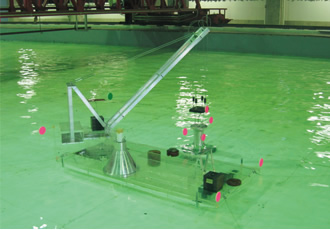

技術研究所で行われた風車ケーソン基礎沈設時の動揺実験の様子

ケーソン基礎の設置── 海洋土木のプロ活躍

日本屈指の海の難所とされる銚子沖でのケーソン基礎の据付けは,困難を極めた。ここでは,海洋土木工事のプロたちの経験と知恵が多数投入されている。

入社以来,外洋での土木工事を数多く担当してきた東京土木支店土木部の高橋忍専任部長(当時,現場副所長)は,ケーソン基礎の設計段階からプロジェクトに参加し,施工を念頭に設計支援を行った。

2,400tあるケーソン基礎をどうやって運搬して海底に据え付けるか。外海の手ごわさは経験者にしかわからない。作業の安全を第一に考え高橋専任部長が提案したのは,ケーソン基礎の浮力を利用して,1,600t吊旋回起重機船(日本最大級)で半潜水状態まで吊りあげて運搬・据付けする方法だった。「基礎内部を大きな空洞としたのは浮力を高めるためで,三角フラスコ型なのも波力への対応だけでなく運搬・据付けを考慮した結果」。起重機船体の中央部には“据付け櫓フレーム”と称するケーソン基礎を抱きかかえるようにして運搬できる設備を設置して,揺れの影響を少なくし吊り曳航できるようにした。これも高橋専任部長の開発提案だ。

東京土木支店土木部・田中秀夫担当部長(右)と高橋忍専任部長

2012年6月24日~7月10日にかけて,風車と風況観測タワーのケーソン基礎の据付けが行われた。「製作ヤードの東播磨港から鹿島港へケーソン基礎を輸送した直後,台風4号が襲来し,フローティングドックを海底に着底させ座礁を防いだ一幕もあった。浚渫作業時も海象の変化が激しく,稼働率はわずか15%程。自然との闘いでした」と工事を振り返る東京土木支店土木部の田中秀夫担当部長(当時,現場所長)。羽田国際空港D滑走路の現場で海を相手に仕事をしてきた所長だ。

作業は,ケーソン基礎を1,600t吊旋回起重機船で鹿島港から約70km離れた銚子沖の設置ポイントへ運搬後,基礎内部に海水を注入し海中へと沈下させて据え付ける。「安全を考え,波高1.25m以下,波周期8秒以下での作業条件が定められていました。海象状況を詳細に調査し,作業開始日時を決定しました」(田中担当部長)。1基当たり,所要時間約36時間という速さで無事据付け作業は完了。数日後,注入した海水に替わり中詰材を投入し,風車のケーソン基礎は最終的には重量5,400tという巨大構造物となり,銚子沖の海底に鎮座した。

銚子沖での風車ケーソン基礎の据付け作業の様子

風車の設置 ── 〈SEPくろしお〉の活躍

風車と風況観測タワーの設置では,2隻の自己昇降式台船「SEP(セップ)」が海上での作業ヤードとなって活躍した。国内最大の〈SEPくろしお〉は,この工事のために新たに専門業者が建造した。面積1,200m2の船台上に650tクレーンを搭載し,海底から43mまで上昇可能なレグと呼ばれる4本の脚を海底に固定させ,安全な作業ヤードを構築した。「専用の船や重機が不足していた。〈SEPくろしお〉がなければ,100m超の風車を設置することはできなかったでしょう」(高橋専任部長)。風車・風況観測タワーともに,部材を複数のブロックにわけてSEPに積み込み,650tクレーンのみで現地で組み立てていった。作業員の輸送方法にも安全を期した。大型のサプライボートで海上現場まで輸送後,SEPへはバスケットで吊り移動させることで安全で高い作業稼働率を達成した。

わが国初となるビッグプロジェクトを成功へと導いた鹿島の技術力の数々──。この実績は,日本特有の厳しい気象・海象条件のもとで,洋上風車を建設できることを実証した。未来の洋上ウィンドファーム構想が,一歩前へ進みはじめた。

サプライボートとバスケットによる作業員輸送の様子

〈SEPくろしお〉上で650tクレーンが風車のナセルを設置する様子

風況観測タワー施工の様子

完成した洋上風車(手前)と風況観測タワー