現在,当社は東京電力福島第一原子力発電所3号機のがれき撤去・解体工事を担当しています。

この工事には,当社が保有する様々な重機の遠隔操作や自動運転技術を適用し,オペレータの被ばく量低減,

作業効率の向上を図っています。そのなかで,がれきの搬送作業では,人手を介さない完全自動化を実現。

開発者から技術導入の背景とその効果について話を聞きました。

人手を介さない自動走行を実現

ダンプやクレーン,ブルドーザーなどの重機は,建設工事に不可欠な機械です。当社は,施工の合理化や効率化を進めるために重機の自動化・無人化技術の開発を積極的に行うとともに,災害時の復旧工事に活用して建設業としての社会的使命を果たしてきました。その一例が,オペレータがカメラの画像を見ながら重機を遠隔操作する無人化施工システムで,危険な場所での作業を回避できるのが最大のメリットです。雲仙普賢岳噴火の除石工事(1994年)に初めて導入し,放射線環境下で行われている福島第一原子力発電所3号機のがれき撤去・解体工事にも,この技術を応用したシステムを活用しています。

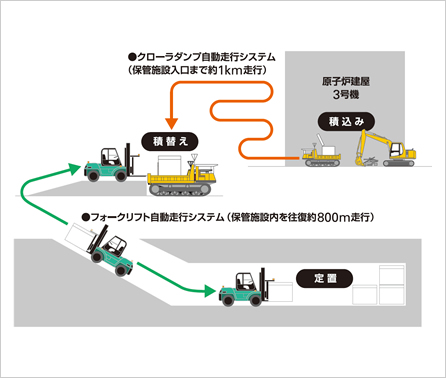

3号機のがれき撤去・解体工事では,発生した鉄筋コンクリートガラや鉄骨を,鋼製コンテナに格納し,クローラダンプとフォークリフトにより構内の保管施設へ運搬しています。この作業において「クローラダンプ自動走行システム」と「フォークリフト自動走行システム」を開発し,昨年夏,オペレータ操作が必要ない完全自動化を実現しました。人手を介さずに,障害物や走行ルートを機械が自動的に認識・判断する自動走行システムです。

がれき運搬作業について2つのシステムを開発。オペレータ操作が必要ない完全自動化・無人化を実現した

福島第一原子力発電所3号機の現況(東京電力HPより)

クローラダンプ自動走行システム

クローラダンプは,高線量のがれきが格納されたコンテナを積んで,構内の保管施設の入口まで約1km走行します。これまではクローラダンプ前方を走行する先導車にオペレータが乗って,車両を直接見て走行ルートから外れないように,遠隔操作していました。この方法の課題は,対面しての操作が非常に難しいことと,夜間作業のため照明が届く距離(30m程度)まで先導車が近づかなければならないことです。そのため,安定走行とオペレータの被ばく線量を低減できる技術が求められていました。

そこで,当社は従来から大型造成工事などで活用してきた情報化施工技術を応用したシステムを提案しました。クローラダンプに,GPSアンテナや方位計,監視用カメラ,レーザスキャナなどを搭載し,あらかじめ設定したルートに沿って,誤差や前方障害物の有無を自らが判断しながら走行,停止,方向転換などを自動的に行います。オペレータは監視画面上にリアルタイムで表示される位置,方位,障害物の検出状況などを確認するだけで済みます。

クローラダンプに様々な計器やセンサを搭載して自動走行を実現

また,車両を直接目視する必要がないため,先導車は無線が届く約100mまで離れることができます。その結果,これまでの約30mと比較して,オペレータの被ばく量を1/10程度に低減できるようになりました。今回の走行ルートには,全域に有効な無線LANの構築が難しく,先導車を利用して監視を行いましたが,無線LAN環境が整備できれば,被ばく量を考慮する必要のない遠隔地からの監視も可能です。

【クローラダンプ自動走行システム】先導車内のオペレータは監視画面を確認するだけで済む

【従来】先導車に乗ったオペレータがコントローラを使って対面での難しい遠隔操作を行っていた

フォークリフト自動走行システム

保管施設の入口まで搬送されてきたコンテナは,フォークリフトに積み替えられ,地下の保管場所まで運ばれます。当初は,フォークリフトを遠隔操作することを考えました。しかし,スロープや切り返し作業などの複雑な動きを含む走行(往復約800m)を,監視カメラの映像だけで操作するのは困難で,壁などに衝突しコンテナが落下するリスクがあります。また,工場などで使われている走行面(床)に信号線を埋設して,車両を誘導する方式の適用も検討しましたが,埋設工事における工期上の制約から,現実的ではありませんでした。

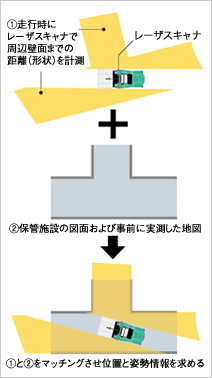

そこで,フォークリフトの自動走行に挑戦しました。課題は地下でGPSが使えないことです。自動走行制御では,車両の位置と姿勢が基本情報となります。活用したのは,当社と産業総合技術研究所が共同開発した「レーザスキャナ方式による位置姿勢計測技術」。シールドトンネル内での資材搬送を自動化するために開発し,GPSが使えないトンネルや地下での自動走行には欠かせない技術です。フォークリフトの前後左右に計4台のレーザスキャナを設置し,保管施設の図面および事前に実測した設備位置などの形状から得られた地図と,走行時の計測データをマッチングさせ,位置と姿勢の情報を求めて自動走行を可能にしました。保管施設内は無線LANが配備されているため,約500m離れた場所から被ばく量を懸念せずに,フォークリフトの自動走行制御ができます。

現在も福島第一原子力発電所では,この2つのシステムを用いてクローラダンプと フォークリフトによる運搬作業が続いており,目標とする作業時間をクリアし,安定的に作業が行われています。

フォークリフトの前後左右に計4台のレーザスキャナを設置

フォークリフト自動走行システムの概念図

ここで紹介したシステムは,汎用重機をベースにしていることが特徴の一つです。これまで自動化やロボット技術には,特殊な専用機械を用いることが多かったのですが,開発コストや導入期間がかかることが課題でした。汎用重機を用いた自動運転システムを,実際の建設現場で適用したのは日本初で,平成24年度土木学会賞・技術開発賞を受賞しました。将来の施工のあり方を変革する技術開発として評価されたと考えています。しかし,私たちを突き動かしたのは,未来志向より,少しでも作業環境を改善し,作業効率を向上させ,復興の速度を上げたいという使命感でした。試験走行で,初めて走行ルートを自動で重機が走り切った時,遠隔操作のオペレータから自然発生的に起こった大きな拍手を決して忘れません。あの時の感動を胸に刻み,これからも復興を支援できる技術開発に取り組んでいきます。

平成24年度土木学会賞・

技術開発賞受賞者

左から技術研究所 浜本研一主任研究員,東京土木支店 小林弘茂課長,技術研究所 三浦悟主席研究員,黒沼出主任研究員,東京土木支店 山口功課長