日本では,IoT,AI,ロボットを中心とした先端技術によって社会課題を解決していこうという,日本政府が提唱する科学技術政策の未来コンセプト「Society 5.0※」を通じてSDGsを達成しようと歩みを進めている。

当社は,土木分野では建設機械の自動化を核とした自動化施工システム「A4CSEL®(クワッドアクセル)」,

建築分野では「鹿島スマート生産」などIoTやAIを活用した生産性向上に取り組んでいる。

これらの技術を実現するため技術研究所がどのように関係しているかを探る。

※Society 5.0:サイバー空間(仮想空間)とフィジカル空間(現実空間)を高度に融合させたシステムにより経済発展と社会的課題の解決を両立する人間中心の社会(Society)。狩猟社会(Society 1.0),農耕社会(Society 2.0),工業社会(Society 3.0),情報社会(Society 4.0)に続く新たな社会を指すもので,第5期科学技術基本計画においてわが国が目指すべき未来社会の姿として提唱された。

(左から)高見聡上席研究員,浜本研一上席研究員,

三浦悟プリンシパルリサーチャー,三浦千晶研究員,

田島大輔主任研究員

(左上から時計回りに)吉田知洋上席研究員,

伊東真上席研究員,沖田隆慶研究員,八幡真純研究員,

妹尾悠貴研究員,岡尚人グループ長,ラムサル・ビカス研究員

自動化技術の歩み

ITを軸とした地域活性化をコンセプトにした新しい街づくりプロジェクト「秋葉原クロスフィールド」(東京都千代田区)の開発が進んでいた2005年,そのうちの一棟である秋葉原ダイビルが完成した。同ビルには,産学連携ゾーンが設けられ,世界的なIT研究拠点形成を目標として,東京大学や産業技術総合研究所などの国を代表するIT研究機関が結集した。当社は開発事業者としてこの環境を活用し,ITと建設技術との融合による「建設生産性の向上」,「空間・施設の知能化」など将来を見据えた研究開発拠点「秋葉原サテライトラボ(ASL)」を設置した。

ASLでのテーマの一つに,「シールド坑内での無人搬送車のガイドレス高速走行技術の開発」があった。GPSが使えないトンネル内での自動走行に必要な機械の位置をリアルタイムで計測するため,「レーザスキャナを用いた自己位置推定技術SLAM(Simultaneous Localization And Mapping)」の導入を産業技術総合研究所との共同研究で実施した。SLAMは現在の移動ロボットに不可欠な技術となっているが,建設分野で適用したのはこの時が初めてである。これらの最先端技術を数多く導入して開発した「自動/自律走行システム」であったが,当時,実現場適用は叶わなかった。しかし,この時の研究開発活動が,自動化技術の発展に繋がることになる。

その後,技術研究所を中心に,土木部門で全社的なプロジェクトチームを組んで挑んでいるのが,ダム現場を舞台に「現場の工場化」を目指し,重機土工の自動化をターゲットとした次世代建設生産システム「A4CSEL」である。製造工場と同様に,自動機械による定型的・繰り返し作業を組み合わせて「施工」を行う仕組みを作り,人が計画した作業を素早く正確に行う。

重機作業の効率を決める「上手な運転」の実現を目標に,熟練オペレータの作業時の操作データを定量化するとともに,AI(人工知能)などを導入して,現場・作業状況に応じた自動運転制御アルゴリズムを構築している。また,使用する自動化重機は,汎用建設機械をベースに市販の計測・制御装置を付加して自動化改造している。位置・姿勢計測用のGPSやジャイロセンサや,周囲状況検知用センサなどの計測装置を取り付け,それらの計測データや機体データを基に自動制御を行うための制御用PCを搭載している。

A4CSELのダム工事への適用状況

振動ローラの自動化から始め,小松製作所との共同開発でブルドーザ,ダンプトラックへとステップを進めた。2017年には開発スピードを加速することを目的に,実規模で検証できる「西湘実験フィールド」(神奈川県小田原市)を開設した。これまでに,五ケ山ダム(福岡県那珂川市),大分川ダム(大分県大分市)での現場試行,実適用を経て,昨年11月には,福岡県朝倉市で施工中の「小石原川ダム本体建設工事」において,3機種7台の自動化重機を用いた自動化施工による堤体盛立を世界で初めて実施した。

現在,次の現場適用に向けて,自動化機械のさらなる自律性の向上や,自動化施工における生産計画や管理の合理化・最適化を検討している。AIの導入促進のため理化学研究所と共同研究も進めている。

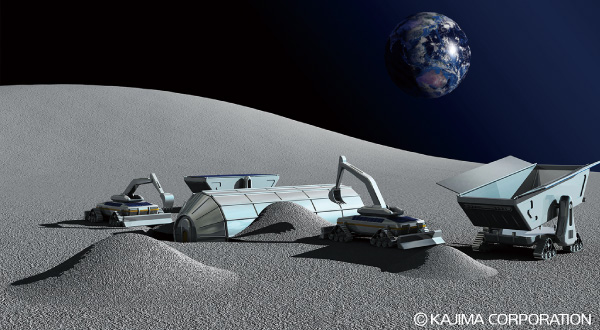

自動化技術を宇宙へ

当社は「A4CSEL を宇宙探査拠点の建設に活用できるのでは」という可能性を検討するため,2016年から宇宙航空研究開発機構(JAXA)・宇宙探査イノベーションハブ,芝浦工業大学,京都大学,電気通信大学と共同研究を進めている。従来は,地球あるいは宇宙ステーションからの遠隔操縦による施工が考えられていたが,超長距離間の通信での時間遅れ問題などの課題に対応するための技術として,A4CSELが注目された。

A4CSELが活躍する場所が,月であっても不思議ではないかもしれない。

月面での施工イメージ

東日本大震災での

自動化技術の活用

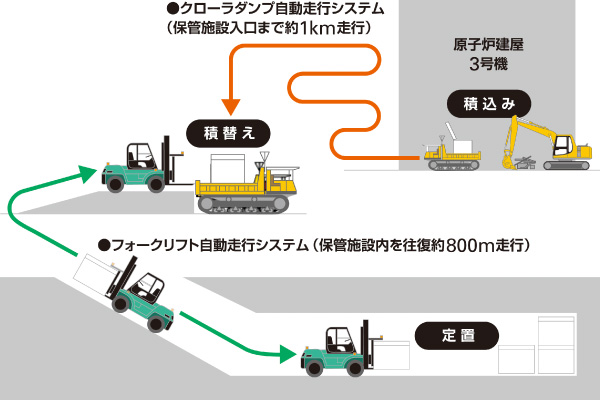

建設重機の自動化の研究を進めていた2011年3月,東日本大震災が発生し,当社では水素爆発により崩壊した東京電力福島第一原子力発電所3号機のがれき撤去・解体工事を担当。工事で発生する鉄筋コンクリートや鉄骨など,高線量のがれきを鋼製コンテナに格納し,クローラダンプとフォークリフトで構内の地下保管施設へ運搬する作業を自動化した。

高線量のがれきが格納されたコンテナは,クローラダンプが構内の保管施設の入口まで約1km運搬する。当初,ダンプ前方約30mを走行する先導車にオペレータが乗り,車両を直接見ながら遠隔操作する方式が計画されていたが,ダンプの安定走行とオペレータの被ばく量に課題があった。そこで当社は,ダンプにGPSアンテナや方位計,カメラ,レーザスキャナ,制御用PCを搭載して自動走行を可能にした。オペレータはダンプから約100m離れたところでクローラダンプから無線で送られてくる走行状況や障害物の検出状況を監視するだけで良くなり,被ばく量も1/10程度に低減した。

保管施設まで搬送されたコンテナは,フォークリフトに積み替えられ,地下の保管場所へと運ばれる。地下ではGPSが使えないため,自動化に必要な車両の位置情報を取得できない。その問題をクリアしたのが,本文にも記載した「レーザスキャナを用いた自己位置推定技術」だ。フォークリフト周囲の形状を計測するため前後左右に計4台のレーザスキャナを設置し,走行路周辺の地図と,走行時の形状計測データをマッチングさせることによって,フォークリフトの位置と姿勢を算出して自動走行を可能にした。

当社が研究を進めてきた高度な自動化技術は,人が容易に立ち入れない過酷な環境での災害復旧作業にも役立てられている。

がれき運搬作業での自動化技術

建築工事の生産性向上実現へ

建築部門については,より魅力的な建築生産プロセスの実現を目指す「鹿島スマート生産」を推進している。「作業の半分はロボットと」,「管理の半分は遠隔で」,「全てのプロセスをデジタルに」の3つをコアコンセプトに据え,現在,当社が開発主体となり建設中の「(仮称)鹿島伏見ビル新築工事」(名古屋市中区)をパイロット現場に,ICTを活用した各種施工ロボットや現場管理ツールなど,18項目にのぼる技術・システムを集中的に適用,実証してきた。

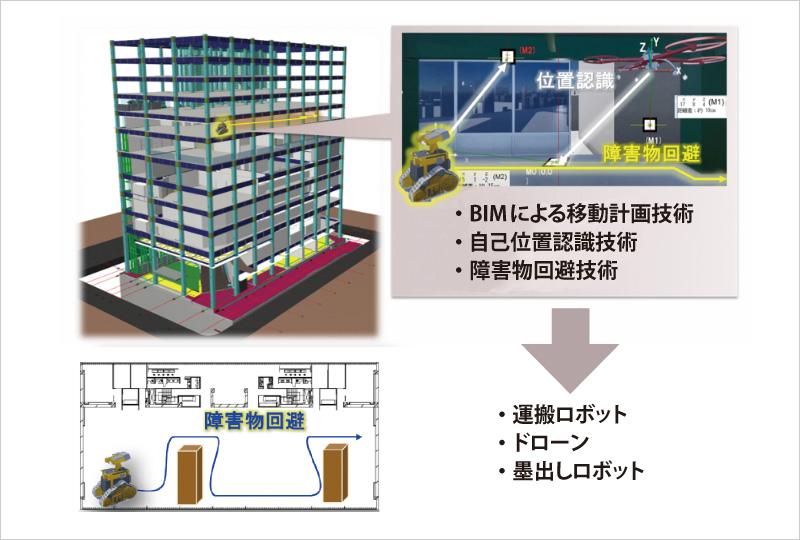

18項目に掲げられている各種ロボットやドローン自動巡回システムなどの実用化に向け,先端・メカトロニクスグループのスマート生産開発チームでは日々研究を重ねている。

ロボットの高性能化で目下の課題とされているのがロボットの「自己位置認識」だ。A4CSELではGPSなどで重機が自らの位置を認識するのに対し,建築工事では屋内でのロボット利用となるためGPSが使えない。自己位置認識では,ロボットが今いる地点だけでなく,向いている方向や傾きを正確に知る必要がある。たとえばコンクリート押え作業の場合,同じ地点でも,南と北を間違えれば,ロボットは真逆の方向に進み,傾きを間違えれば,コンクリートの上にある空気を撫で付けることになる。さらに,職人の緻密な手作業を機械で再現するには,大まかな位置ではなくミリ単位の精度での自己位置認識が必要となる。そこで現在,研究を進めているのがARマーカーを使った自己位置認識システムだ。これは,工事現場内に設置したARマーカーを,ロボットに搭載したカメラで認識することで自らの座標位置,姿勢を正しく把握する技術である。正しい姿勢という条件をクリアすることで,初めて決められた作業をロボットが自律的に達成することができる。

ARマーカーを設置する基準となるのは,墨と呼ばれる基準線だ。従来,各階毎に測量して墨出しするが,施工時の僅かな誤差により地上にある絶対位置とズレが生じる。技術研究所では,このズレを解消することで各階の墨とBIMデータとを整合させ,ロボットや作業者に正確な三次元位置情報を示すための技術開発にも積極的に取り組んでいる。

建築現場でのロボット実用イメージ

AI×ICTラボ

技術研究所では,AIを中心とする先端ICTの急速な進化,その実用化に対応すべく,2018年10月に「AI×ICTラボ」を立ち上げた。

建設業界において,機械学習に代表されるAI手法を効果的に活用するためには,設計や施工,維持管理など全ての事業フェーズにおいて,多様なデータを継続的に蓄積することが喫緊の課題である。また,これらを学習データとして用い,有用なAIモデルを構築する技術や高度な専門知識は,今後の研究開発の中核を担う基盤技術である。

そこで,研究開発におけるAI利活用などを加速するため,研究グループ横断で,様々な技術領域の研究員が集結したのがAI×ICTラボだ。ラボメンバーが研究テーマを共有,協働することで,迅速に良質な研究成果を創出することを最優先課題としている。また,中長期的な観点から,研究人材の教育・育成体制の構築も推進する。