建設業界の課題に対して,当社土木部門が出した解決策。

これまでも本誌で紹介してきた自動化技術の,現在の動きを追う。

建設業は,近年急速に機械化が進んでいるものの,作業員個人の技量や経験などに頼らざるを得ない部分が多い労働集約型の業界といえる。若い世代の入職者が減少し,今後,現場を支えてきた熟練技能労働者が高齢化のため大量に離職していくなど,現在の生産性が維持できなくなることが危惧される。

そこで当社土木部門は,新しい建設生産システムが必要と考え,これまでの土木技術とは異なる領域に活路を見出した。AIやICTをはじめとした先端テクノロジーの活用だ。当社は,省人化および生産性と安全性の向上を目的に,建設機械の自動化技術を核とした次世代建設生産システムの研究開発を始めた。まずはダム現場をフィールドとして導入を進め,そしてトンネル,宇宙へと挑戦していく。

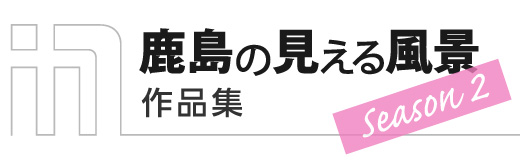

建設機械の自動化による次世代の建設生産システム「A4CSEL®(クワッドアクセル)」は,汎用の建設機械に計測装置や制御用PCを搭載して,自律型自動建設機械に改造していること,熟練者の実操作データをベースに,AI手法などで強化した最適制御を行い,自動運転を実現していることが大きな特長。従来のリモコンなどによる建設機械の遠隔操作とは異なり,管制室から作業指示を送信するだけで,複数の建設機械が自律的に判断し自動化施工を行う世界初の技術だ。

自動化機械を「どのように動かせば最も生産性が上がるか」という命題に対し,操作データを分析し,定量化しつつ,作業手順,機械の組合せを最適化して,合理的,生産工学的に施工していく。それがA4CSELの目指す「現場の工場化」だ。

優れた自動化機械とともに,自動運転に適した施工計画,管制方法など効率的,効果的に運用するための施工マネジメント技術も非常に重要である。すべてを最適化することでA4CSELは最高のパフォーマンスを発揮する。そして,現場の安全性と生産性を飛躍的に向上させ,高品質なインフラを安定的に提供することができる。

労働集約型である建設現場は,知識集約・情報集約型の工場へと進化していく。 今後は,様々な工種で自動化を順次導入していく方針だ。

西湘実験フィールド。A4CSELなどの開発技術を検証する実規模の実験フィールドを業界で初めて開設(神奈川県小田原市)

A4CSELこれまでの歩み

- 2009

- 研究開発に着手

- 2012

- 自動振動ローラ実証実験

- 2013

- 自動ブルドーザ走行試験

コマツとの共同研究開発契約を締結 - 2015

-

次世代の建設生産システムとしてA4CSELを発表。

「五ケ山ダム堤体建設工事」(福岡県那珂川市)で

自動振動ローラの実適用と自動ブルドーザの実証実験

- 2016

-

A4CSELに自動ダンプトラックを導入。

「大分川ダム堤体盛立工事」(大分県大分市)で

自動ダンプトラックの導入試験。JAXAとの共同研究開始

- 2017

-

第19回国土技術開発賞 最優秀賞ほか多くの賞を受賞。

西湘実験フィールド開設

- 2018

-

「小石原川ダム本体建設工事」

(福岡県朝倉市・東峰村)で本格的な堤体盛立作業を実施(自動ダンプトラック,

自動ブルドーザ,自動振動ローラ)。

理化学研究所と鹿島・コマツが共同研究開始

- 2020

- 「成瀬ダム堤体打設工事」で二十数台の自動化重機を稼働予定

A4CSELの集大成となるダム工事

秋田県雄勝郡東成瀬村にて建設が進む「成瀬ダム堤体打設工事」。成瀬ダムの規模は堤高114.5m,堤頂長755.0mで,完成すると台形CSGダム※として日本最大となる。この成瀬ダムで当社は,A4CSELを全面的に導入し,23台の自動化重機による本格的な堤体打設に挑戦する。

※台形CSGダム:現地発生材(石や砂れき)とセメント,水を混合した材料であるCSG(Cemented Sand and Gravel)を用いてつくる台形形状のダムのこと

下流からのダムサイト全景(2020年6月10日撮影)

成瀬ダム堤体打設工事(第1期)

- 場所:

- 秋田県雄勝郡東成瀬村

- 発注者:

- 国土交通省 東北地方整備局

- 設計:

- 日本工営

- 用途:

- 多目的ダム

- 規模:

- 台形CSGダム 堤高114.5m 堤頂長755.0m 堤体積4,850,000m3

- 工期:

- 2018年5月〜2022年12月

(東北支店JV施工)

A4CSELの実工事への適用は,2015年の五ケ山ダムから始まり,2016年大分川ダム,2018年小石原川ダムと重機の台数,機種,稼働時間を徐々に拡大してきた。直近の小石原川ダムの堤体盛立作業では,3機種7台の自動化重機が,5時間にわたり連続作業を行い,コア材一層分(約1,300m3)の盛立を成功させた。そして,いよいよ成瀬ダムでは,A4CSELによるダム工事の集大成として,過去最大の5機種23台(ダンプトラック7台,ブルドーザ4台,振動ローラ 7台,章動ローラ3台,清掃車2台)の自動化重機が昼夜を問わず最大72時間稼働する予定だ。

かつてない規模での自動化重機によるCSG打設工事に向けて,昨秋から各重機の連携試験,フォーメーション試験,現地で製造したCSG材を用いたA4CSELでの打設試験など様々な準備を行ってきた。

自動ダンプトラック・ブルドーザの連携試験

昼夜を通して試験が行われた

そして,今夏からいよいよA4CSELの自動化重機によるCSG打設が開始される。この地は豪雪地帯で冬季は工事ができず,2023年7月の打設完了を達成するためには,1日あたり1万6,500m3の大量高速施工が求められる。今後,複数の重機を効率的に配置・稼働させるための生産最適化技術や,リアルタイムの運転データから施工進捗を視覚化する技術など,様々な先端ICT技術の有機的な連携が重要だ。

ここ成瀬ダムでは,A4CSEL以外にも自動スライド型枠やハンディ型モニターなど,多様な最先端ICTを用いた技術を採用。鹿島のフラッグシップ現場として注目を集める。

重機のフォーメーション試験時の管制室の様子

A4CSELによる堤体打設作業イメージ

自動化重機のフォーメーション試験の様子

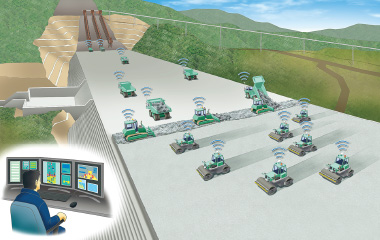

切羽作業のワンオペ化へ向けて

現場の工場化の推進はもちろんダムだけではない。山岳トンネルの現場では,大きく6つのサイクルの繰り返しという施工的特徴から自動化による高い生産性向上が見込めるとし,硬質地山をターゲットとして,施工サイクルの各ステップ(下図)を自動化する技術開発を進めている。将来的には,施工の主作業は一人のオペレータまたは中央制御による遠隔・自動操作による施工を目指す。

当社が目指すトンネル現場の自動化・ワンマンオペレーション化のイメージ

実トンネルを模擬して実験を行うために構築した「模擬トンネル」(静岡県富士市)において,第一弾として,コンクリートの吹付け作業の自動化に着手。吹付け作業は,吹付け面の形に合わせた複雑なノズル操作が必要で,作業員の技量に頼る部分が多いことから,自動化が難しい作業とされている。開発した自動吹付け機は,吹付け位置や範囲,厚さ,対象面の形状などに応じたノズルの位置や姿勢,吹付け経路などを設定することで,アームやブームが自動的に動き,一定の厚さで吹き付けることが可能となった。現在は,吹付け厚の計測管理技術を付加し,実作業に則した手順や方法を確立させている段階だ。

今後,自動吹付けだけでなく施工の各ステップにおける自動化を順次進めていき,「ワンマンオペレーション化」の実現を目指す。

模擬トンネル内でのコンクリート吹付け作業の

自動化検証実験

シールド工事の全自動施工へ向けて

シールドトンネルの現場では,早くからセグメントの自動搬送やマシンの自動掘進制御など機械化・自動化が進んでいる。近年はICTの活用などにより,全自動無人施工の実現に向けて開発が進む。

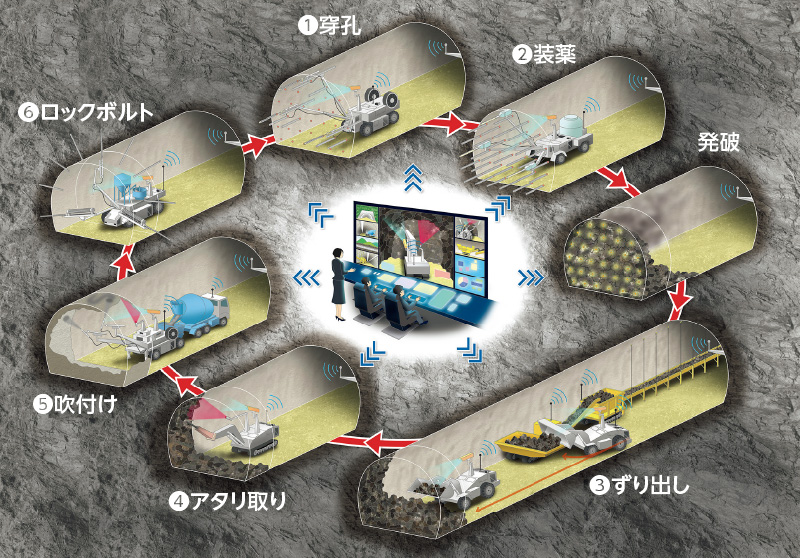

KaCIM’S(カシムズ)※1は,掘進管理に必要な掘進組立指示書の作成時に,蛇行量やシールドマシンのクリアランス,曲線施工の余掘り量を可視化することで定量的に把握し,掘進軌跡を予測・図化するもの。掘進方位など必要な情報を入力するだけで瞬時にシミュレーションを行い,指示値の妥当性を視覚的に示す。

※1 Kajima Construction Information Modeling / Management Shield System

本システムの適用により,シールド掘進・セグメント組立計画における出来形予測やシールドトンネルの出来形管理が瞬時かつ高精度に3次元で可視化できるため,確実な掘進管理が可能となり,施工管理者とオペレータの合意形成の迅速化や業務の効率化が図れるとともに,品質および生産性が格段に向上する。

KaCIM’Sの3Dモデル

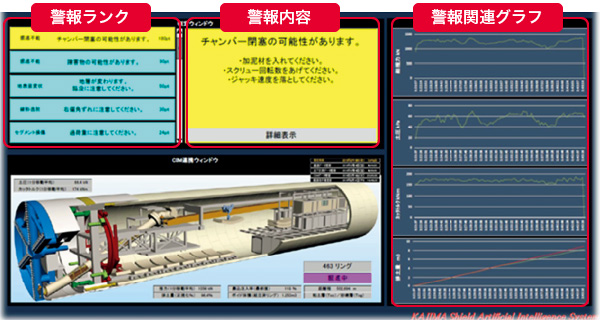

KSJS®※2は,過去の施工実績を踏まえた熟練オペレータの経験や操作記録に基づき,シールド掘進中に得られる膨大なデータを統計処理し,これらのデータ変動傾向を自動的に分析するもの。トラブルにつながるリスクを評価・判断の上,予兆をアラートにより知らせるとともに,確認すべきデータ変動や対応策などを表示する。

※2 Kajima Shield Judge announce System

本システムの適用により,シールド掘進時のトラブルを未然に防ぎ,経験の浅い社員や作業員の迅速な判断・対応をサポートする。

これらのシステムはいずれも実工事に適用され,今後,AIを導入するなど,全自動施工へのチャレンジが続く。

KSJSシステム画面

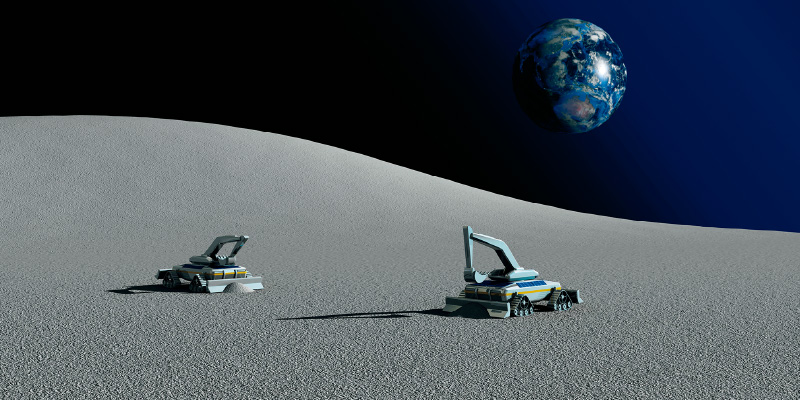

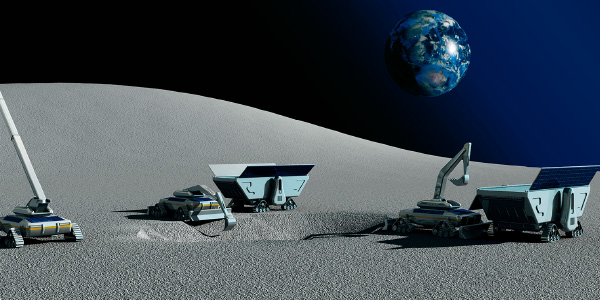

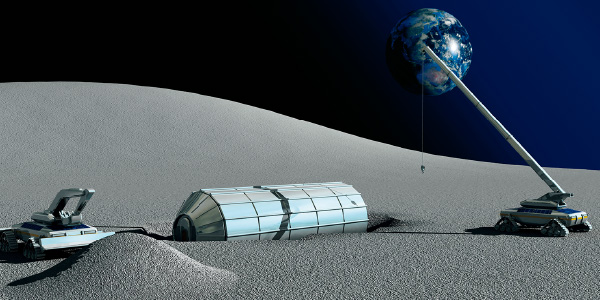

A4CSELで培った自動化技術は,宇宙開発の分野でも活用されようと研究が進んでいる。将来,月や火星に長期滞在型の有人拠点を建設するための方法として,地球上から遠隔で建設機械を操作する無人化施工が想定されている。しかしながら,遥かに離れた場所への通信は大きな遅延が発生し,遠隔操作による作業は効率や精度の面で課題が指摘されている。

その解決策として,当社はJAXA※とともに,月面有人拠点建設に向けた研究開発を行っている。これまでの研究で,A4CSELの開発で得た自動化施工技術を導入し,拠点建設の実現可能性を見出すことができた。今後も,遠隔操作と自動制御の協調による遠隔施工システムの実現を目指して,さらなる研究を進める。

※国立研究開発法人宇宙航空研究開発機構

月での無人による

有人拠点建設作業イメージ

①整地

②掘削

③モジュール設置

④覆土

世界初のハイブリッド型

トンネル掘削機“NATBM”

当社は,コマツと共同開発したトンネル掘削機NATBM®(ナトビーエム)を,当社が施工する導水路トンネルに初適用し,今年1月に掘進を開始した。

NATBMは,トンネル施工において高速掘進が特徴の「TBM」と,地質が複雑な日本の地山に柔軟に対応可能な「NATM」の,各々優れた機能を兼ね備えた世界初のハイブリッド型トンネル掘削機。硬質な地山を掘削する際はTBMモードで高速掘進し,軟弱な不良地山に遭遇した際にはNATMモードに切り替え,カッターヘッドを開口して内部に装備したバケット式掘削機を前面に出し,地山を掘削した後,支保工を構築しながら安定掘進する。

NATBMを適用することで,工期を短縮してコストを抑え,安全に施工を進めることが期待される。

TBMモード

NATMモード

高田悦久 専務執行役員

業界の課題を解決するにはどうするか。現場の生産性を向上させ,魅力ある業界へと変革していかなければなりません。そこで課題に対する本質的な解決策として私たちが考えたのが,AI・ICTを駆使した作業の自動化です。最適化したプログラムとAI技術などによって,機械に自律的な自動運転をさせます。この自動化の核となるのは施工計画の最適化。これからは,作業員の経験や勘に頼るのではなく,シミュレーションや実績データにより最適なプログラムを構築し,ブラッシュアップしていく技術が求められていくでしょう。

当社土木部門は「現場の工場化」を掲げ,自動化施工技術の開発と運用に取り組んでいます。それには,まず生産プロセス全体を通じて自動機械が稼働しやすい最適な施工計画を構築し,実績データを活用した生産プロセスの改良による生産性の向上と,管理の見える化による効率的な現場管理を実現する。この2つを両輪として,現場の工場化を進めています。そして,土木現場は,労働集約型から情報集約型の工場へと変革を遂げていきます。

今夏には,成瀬ダム堤体打設工事においてA4CSELが本格的に稼働します。この工事が成功したあかつきには,土木業界で自動化の競争が加速するでしょう。

現場の生産性と同時に安全,品質を向上させる自動化は,社会的にも大きな意義を持ちます。当社は現場の工場化を進め,自動化のパイオニアとして土木業界の変革を牽引していきます。