建設業界の課題における建築部門の解決策を,鹿島スマート生産の中核技術の一つから紹介する。

また,鹿島スマート生産ビジョン実現に向けた,現在の動きを追う。

建築分野では,鉄骨造建物の骨組みとなる柱や梁の現場での接合に溶接を用いることが多い。品質を維持するために溶接技能者には高度な技量が求められるが,全国的にみても有資格者数が少なく,建設業界全体におよぶ若年入職者減少と技能労働者の高齢化に伴い,熟練溶接技能者の減少が懸念される。一方で,今後は大型の鉄骨柱を有する超高層ビルの新築計画がつづくことから,溶接作業量は増加が見込まれている。溶接技能者の確保と作業の効率化・省力化および品質の均一化が喫緊の課題だ。

そこで当社は,溶接作業の自動化・ロボット化に着目し,溶接技能者不足の解決策としてロボットの導入・開発を始めた。

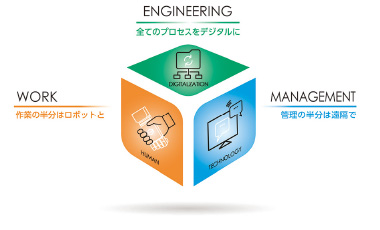

2018年,当社は建築の生産プロセスを変革する「鹿島スマート生産ビジョン」を策定。「作業の半分はロボットと」をコアコンセプトの一つに位置付け,繰り返し作業や苦渋や困難を伴う作業,自動化により効率や品質にメリットが得られる作業などを対象に,自動化・ロボット化を推進する。溶接作業も,そのものが繰り返し作業であること,形状・肉厚の大きい部材の溶接は人にとって負担の大きい作業であることから,ロボットを用いた作業を目指していく。

「鹿島スマート生産ビジョン」のコンセプト図

人とロボットの協働

ビジョン実現に向けて推進している鹿島スマート生産において,「作業の半分はロボットと」のコンセプトは,人と機械(ロボット)の協働による生産性向上を図ることを目的としている。溶接ロボットの開発開始後,適用可能な部位から採用し,迅速な水平展開を進めたことにより,2016年以降の実工事への適用は15件にのぼる。(2020年5月現在)

2018年には,これまで梁の上下フランジを同時期に下向きで溶接していたものを,下フランジについてはロボットによる上向きの溶接を採用することになった。さらに,下階の床施工後に高所作業車で溶接を行う施工法も採用し,作業の分散化を図った。これにより,連続した溶接線の実現による品質の向上に加え,溶接作業の安全性の向上と平準化および工程の短縮につながった。併せてコラム(角型鋼管)柱の全周溶接も可能となり,これらは溶接ロボットのブレイクスルーとなる技術として注目された。

今後の開発目標は,超狭開先溶接の採用と上下階床施工後の全天候状態での上向溶接施工法の採用が挙げられる。さらに,オペレータが溶接ロボットを複数台同時に運用することによる,溶接作業のさらなる効率化を図る。鹿島スマート生産の中核技術の一つとして,鉄骨溶接ロボットの展開を積極的に推進していく。

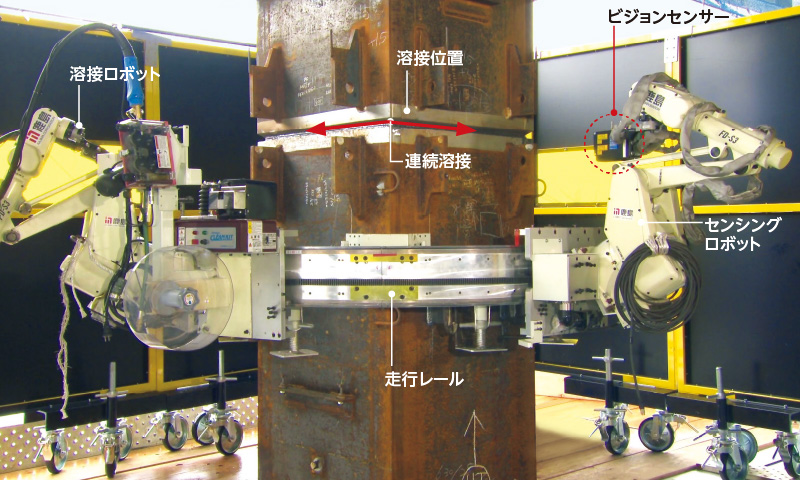

実物大鋼管コラム柱での実証実験

溶接ロボットの取組み

- 2015

- 研究開発,実証実験開始

- 2016

- 鹿島クレス 溶接事業部発足。実工事に初適用

- 2017

- 超高層ビル工事に適用

- 2018

- 上向溶接,コラム柱全周溶接の実証実験・実工事適用。

狭開先(30°)溶接,溶接ロボット複数台同時運用。

「鹿島スマート生産ビジョン」策定 - 2019

- 上向溶接(新仕様),狭開先(25°〜30°)・超狭開先(5°)溶接の実証実験

- 2020

- マニピュレータ型現場溶接ロボット,鋼板屋根突合せ溶接の実工事適用。

上向溶接(全天候型),超狭開先(5°)溶接の実工事適用予定

オペレータによる溶接ロボット施工

高所作業車を用いた

溶接ロボット上向溶接

これまで汎用可搬型溶接ロボットの適用を進めていく中で,課題となっていたのが溶接量の多い大型柱での効率化だ。

当社は,溶接量が多い大型鉄骨柱の溶接に対応する,より自動化率を高めたマニピュレータ(多関節)型現場溶接ロボットを開発し,実工事に初適用。今回,一般的に汎用可搬型ロボットでは困難といわれる角形鋼管柱(BOX柱)角部の連続溶接を可能とし,全周囲溶接を実施,熟練技能者と同等の品質を実現した。

本ロボットは,様々な溶接条件に対応するため,軽量で低コストな汎用6軸多関節型アームが組み込まれている。柱を囲むように設置したレール上に配置されたアームが,所定の範囲を溶接と移動を繰り返して一本の柱を全周囲溶接する。また,新たに開発した柱溶接部の開先形状変化に応じた溶接条件(層数・パス数・溶接速度など)を自動算出するソフトウェアが実装されている。現在は,開先形状センサで自動計測し,溶接中に自動的に補正する機能を開発中だ。

併せて,スムーズに移動できるよう専用台車を開発したことで,別の柱へのロボット盛替えが容易となり,作業の効率化・省人化を実現した。

今後は,本ロボットの性能向上に努めつつ実工事への適用を増やし,現場溶接作業の一層の省力化を図っていく。また,当社グループ会社との連携によって高品質な現場溶接を実現するとともに,得られた知見をさらなる技術の進化へとつなげていく。

マニピュレータ型現場溶接ロボット

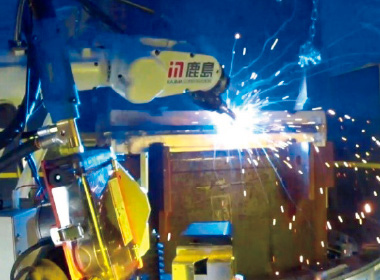

溶接の様子

溶接出来形

グループ会社との連携

~外国人技能実習生の育成~

当社グループ会社である鹿島クレスは,建築工事において溶接ロボットによる施工を迅速に普及させるため,2016年4月に溶接事業部を発足させた。ここでは,溶接ロボット運用の要となるオペレータの訓練と育成を進めている。また,技術開発とノウハウの蓄積,その運用体制の構築などを当社と共同で行うことによって,鹿島グループ内でトータルな現場溶接施工技術を確立した。「名古屋伏見ビルKスクエア」(名古屋市中区)における溶接ロボット本格適用では,ロボットによる作業を含むすべての溶接作業を同社が担当した。

溶接事業部発足と時を同じくして,当社と鹿島クレスの協働で,溶接技能者としてベトナム人技能実習生の採用と育成を始めた。彼らは,ベトナムと日本で研修を受講して高度な現場溶接資格(AW検定)を取得したのち,溶接技能者として,またロボット溶接オペレータとして現場で活躍している。今後も引き続き採用と育成を強化し,溶接技能者不足に対応していく。

ベトナム人技能実習Ⅰ期生の集合写真

鹿島スマート生産ビジョンの実現に向け,

実工事への適用を推進している技術や

新たなサービスを紹介する。

建設現場のデジタルツインを実現する

「K-Field」と

資機材管理を行う「KENLOGI」

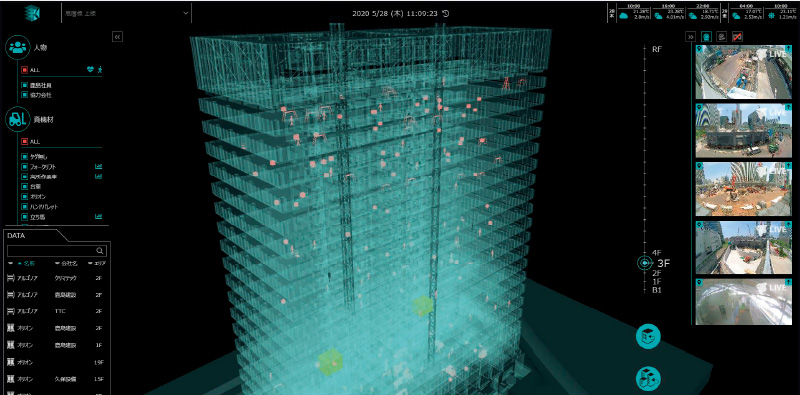

当社は建築現場内の人や資機材,工事車両などの位置情報や稼働状況をリアルタイムに把握する「K-Field(ケイ・フィールド)※1」を開発し,「名古屋伏見Kスクエア」をはじめ,「(仮称)横濱ゲートタワープロジェクト」(横浜市西区)など複数の現場で適用している。

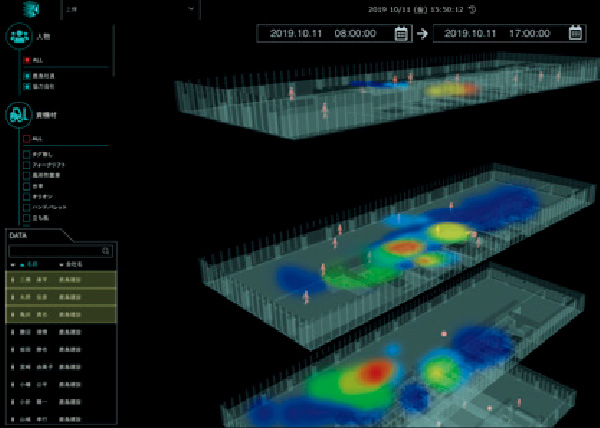

このシステムは,現場内の資機材や人に小型のビーコン(発信機)を取り付け,各層に設置されたゲートウェイ(受信機)がその位置を正確に把握するもの。屋外ではGPSを利用して人や工事車両などの位置を把握することができる。これらの位置情報をWi-Fiを通じてクラウド上に伝送することで,現場事務所や支店などから現場の遠隔管理が可能となる。最新の「3D K-Field」では,建物のBIMデータを活用して資機材や人の位置を3次元で表示。より直感的な位置把握を実現した。さらに,人の滞留状況をヒートマップで示す機能が実装されるなど,日々ブラッシュアップしている。

当社ではそのほか,既存の識別タグを活用し,資機材の現場への出入りを把握する「KENLOGI(ケンロジ)※2」を開発。「K-Field」と併せて活用することで,様々な資機材の在庫管理を従来の人手による管理から飛躍的に効率化させる。また,位置情報や稼働状況をマップ上でリアルタイムに「見える化」することで,生産性の向上を図っていく。なお,これらのシステムの構築・運用は当社グループ会社One Teamが担う。

※1 アジアクエスト,マルティスープとの共同開発 ※2 ユニフィニティーとの共同開発

「3D K-Field」の空間情報画面

ヒートマップ

ロボットと人の協働

「耐火被覆吹付ロボット」/

コンクリート仕上げロボット

「NEWコテキング」

当社は,鹿島フィット,万象ホールディングスと共同開発した「耐火被覆吹付ロボット」を実工事に適用し,作業環境の大幅な改善ならびに生産性の向上を実現した。

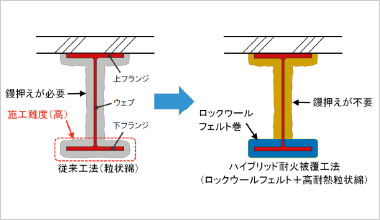

汎用7軸マニピュレータを採用した本ロボットは,人と同様の動きを再現して高品質な吹付けを行う。また,密度の高い高耐熱粒状綿を用いることで吹付け後の鏝(こて)押え作業を不要とする。実工事ではハイブリッド耐火被覆工法を併用。梁の下フランジ部は施工中に被覆材の飛散が特に多く発生する箇所のため,吹付けではなく作業員が高耐熱ロックウールフェルトを巻き付ける。残りのウェブと上フランジ部はロボットによる自動吹付けを行う。

耐火被覆吹付ロボットによる施工状況

ハイブリッド耐火被覆工法イメージ図。

ロボットと人の協働により生産性向上と高品質な施工を実現

「NEWコテキング」は,当社が開発した現場打ちコンクリートの仕上げ作業を行うロボット。約30年前に当社が開発した「コテキング」を参考に,基本設計は踏襲,電源ケーブルを大容量リチウムイオンバッテリーに変更し,最新のセンサやIT機器を搭載することにより,3時間以上の連続運転を可能とする。これまで土木部門主導で1号機・2号機の開発を進め,省力化・効率化を図ってきた。今期は建築部門主導で3号機を開発導入中で,走行・回転速度を従来機種の2倍にし,AIによる制御機構を搭載することで,コンクリート工事のさらなる生産性向上を目指す。

改良版3号機「NEWコテキング」

建物情報のデジタル化による

資産価値向上

~BIMによる「デジタルツイン」と

最適な建物管理サービス~

建物の企画・設計から施工,竣工後の維持管理・運営までの各情報をすべてデジタル化し,それらを仮想空間上に再現する「デジタルツイン」。当社は,「オービック御堂筋ビル新築工事」(大阪市中央区)において,すべてのフェーズで一貫した建物データの連携を可能にするBIMによるデジタルツインを日本で初めて実現した。これにより,プロジェクト全体の生産性は格段に向上した。

BIMによるデジタルツインは,維持管理・運営フェーズにおいて,当社グループ会社の鹿島建物総合管理が運営する「鹿島スマートBM(Kajima Smart Building Management)」と連携し,最適な建物管理サービスを提供していく。

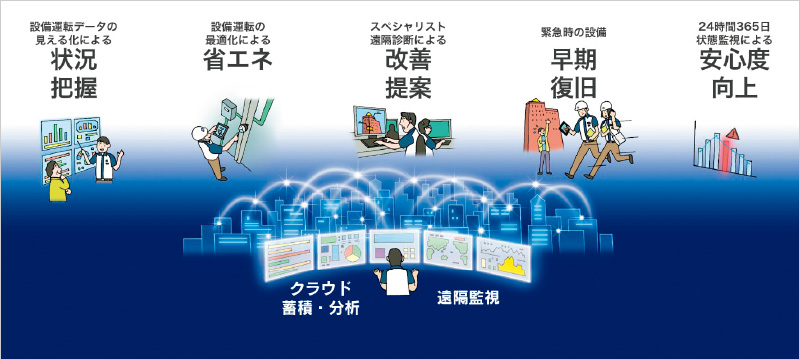

鹿島スマートBMは,当社グループが日本マイクロソフトと連携して開発した建物管理プラットフォームのこと。空調や照明などの稼働状況,温度や照度などの室内環境,ならびにエネルギー消費量など,建物に関する様々なデータを,IoTを活用してマイクロソフトのクラウドプラットフォームに蓄積する。このプラットフォーム上でAIを用いて分析することで,設備の最適調整や省エネルギー支援によるランニングコストの削減,機器の異常や故障の早期把握などを実現する。

BIMによるデジタルツインとの連携が,建物のライフサイクルコスト低減に向けたトータルソリューションへとつながるとともに,実建物と同じ価値を持つデジタル資産を形成する。今後,これら仮想空間上の情報をほかの建物情報や街区,地域へと拡大していくことで,社会へ新たな価値を提供する。

デジタルツインイメージ。都市におけるデジタルツインが増加し,建物とまちがデータによりつながっている状況を表現

最適な建物管理サービスの概念

伊藤 仁 常務執行役員

「鹿島スマート生産ビジョン」策定の目的は,将来の就業者不足への対応と働き方改革です。作業員,社員ともに2024年度までに生産性3割向上を目標としています。

「作業の半分はロボットと」とは,人と機械の協働による生産性向上です。苦渋作業などはロボットで,高度な判断や技能を要する作業は引き続き人が担います。

また,「管理の半分は遠隔で」では,効率的で質の高い管理手法を追求します。新型コロナウイルスへの対応を踏まえて遠隔比率を50%から80%に高めたいと思います。

そして「全てのプロセスをデジタルに」では,BIMを基軸に全プロセスを連携します。建物の3次元表現であるBIMに,数量と時間軸を追加した5次元で生産性を向上させ,維持管理情報を合わせた6次元で建物管理に活用。さらに,設計図→施工図→製作図とBIMデータを連携し,高品質化・省力化を図ります。建設業の最大の弱点であった「一品生産」は,BIMによる仮想竣工シミュレーションを行うことで「繰り返し生産」に変わります。

これらを現場に広く普及させるために,高品質が求められるロボットなどは各社開発を競う一方,共通で利用するツールなどは業界全体で協調して取り組んでいく必要があります。

今後は,人の経験・ノウハウとBIMやロボット,IoTやAIが融合し合い,若い世代にとって,建設業が魅力にあふれた夢のある世界にしていきたいと思います。