鋼管矢板高耐力広幅継手

「Wide Junction」

高耐力かつ止水性の高い鋼管矢板の広幅継手

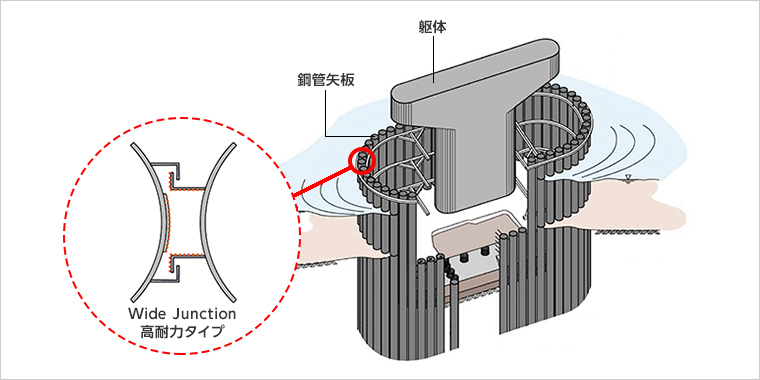

「Wide Junction」は鋼管矢板基礎に用いる鋼管を連結させる継手で、羽田空港D滑走路で実績のある「Super Junction」を改良し経済性を向上させました。

従来継手(P-P継手)に比べ広い継手空間を確保しているため施工性が良く、高い止水性を確保できます。

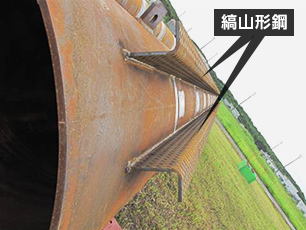

また、継手内部に縞鋼板や縞山形鋼を使用することで、高いせん断耐力を確保できます。

特許登録済

建設技術審査証明(土木系材料・製品・技術、道路保全技術) 建技審証第1302号 (一財)土木研究センター(有効期限2028年5月19日)

NETIS KT-170023-A

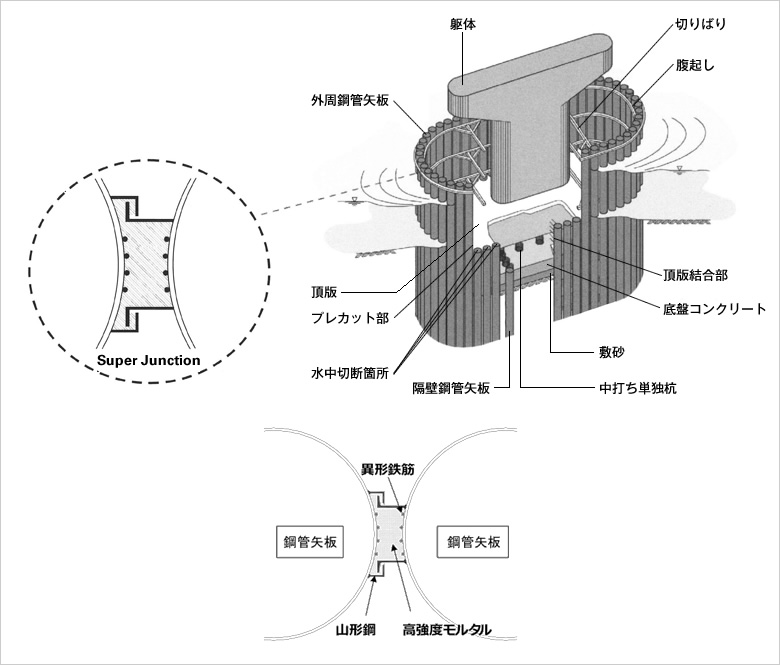

鋼管矢板基礎および継手形状

- キーワード

- 鋼管矢板基礎、継手、高耐力、広幅、せん断耐力、止水性

Wide Junctionの概要

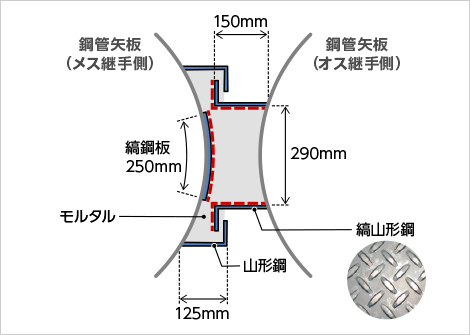

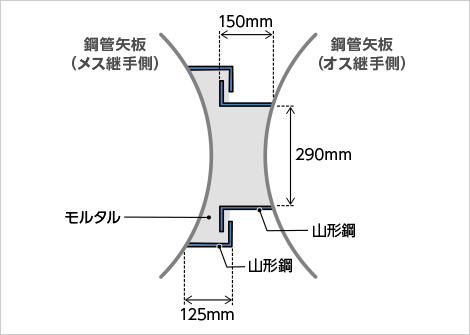

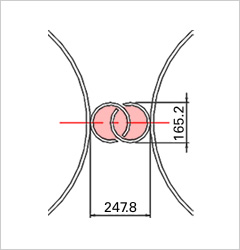

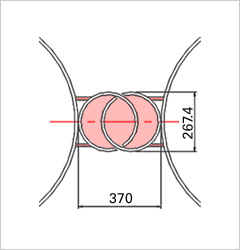

「Wide Junction」は「Super Junction」と同様に継手材に山形鋼を使用しこれを組み合わせることで幅の広い継手空間を確保でき、継手空間内の掘削・洗浄、グラウト充填などの各作業を容易かつ確実に行うことができます。「Wide Junction」には下記のとおり二つのタイプがあります。

高耐力タイプ(TYPE-Ⅰ)

「Super Junction」で使用する異形鉄筋及び山形鋼の代わりに縞鋼板と縞山形鋼を用い、またグラウト材の強度を「Super Junction」の60N/mm2から40N/mm2に低減することにより、一般的な継手(P-P継手)に対し高いせん断耐力を確保しながら「Super Junction」に対しコストダウンを図りました。

一般タイプ(TYPE-Ⅱ)

一般的な継手(P-P継手)に対しすぐれた施工性を有し、かつ同等以上のせん断耐力を有しています。

特長・メリットココがポイント

施工上のメリット

「Wide Junction」は継手に山形鋼を組み合わせることで一般的な継手(P-P継手)に比べて施工時に外れにくく、また継手空間が一室で幅の広い空間を確保(290mm×150mm)出来るため施工性が向上し、高い止水性を確保できます。

- 施工中に継手が外れにくい

- 継手内の掘削洗浄が容易

- 継手内へのグラウト注入が容易

経済上のメリット

「Wide Junction」は継手の雌側の鋼管表面に縞鋼板を張り付け、また継手の雄側に縞山形鋼を使用し、高強度グラウト材(強度40N/mm2)によりせん断抵抗を向上させるとともに、経済性も向上させました。

- 縞山形鋼及び縞鋼板を使用することで「Super Junction」の異形鉄筋に比べ溶接長を削減し製作費を低減

- 高強度グラウト材の強度を扱いやすいレベル(40N/mm2)に低減することで施工性と経済性を向上

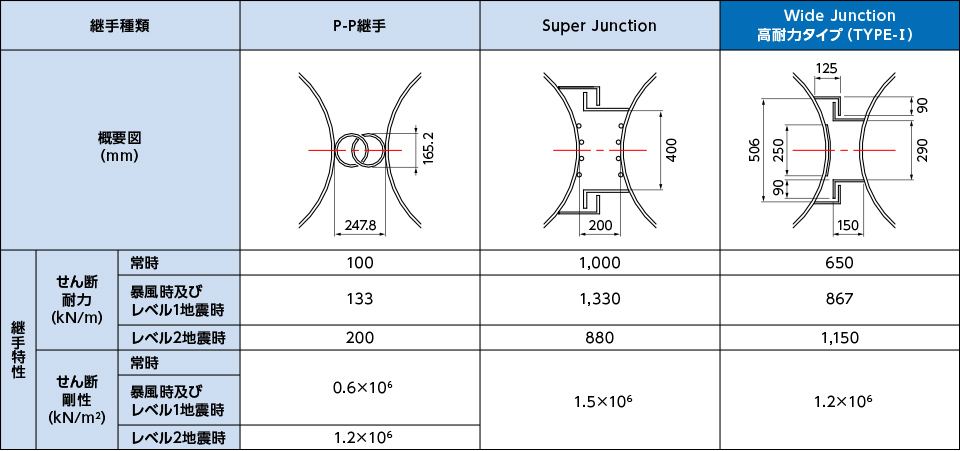

Wide Junctionと他工法との比較

設計上のメリット

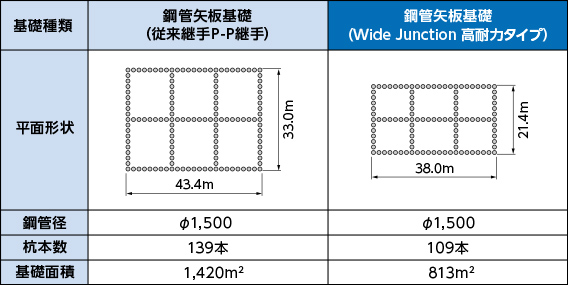

高耐力タイプ(TYPE-Ⅰ)を使用することで、一般的な継手(P-P継手)を使用した場合に比べ、鋼管矢板基礎の平面の大きさを小さくすることができ、鋼管矢板の本数を削減できます。

東京湾臨海地域の軟弱地盤上の大規模橋梁を想定した試設計では、P-P継手の場合に比べ、Wide Junctionを適用することで、鋼管矢板基礎の面積を約4割程度小さくでき、鋼管矢板本数を2割程度削減できます。

Wide Junction(高耐力タイプ)の試設計結果

継手せん断特性評価および施工性確認試験

「Wide Junction」のせん断特性を評価するために、実大の継手形状を用いて載荷実験を行い、所定のせん断能力を確保していることを確認しました。また、施工性確認試験も行い、鋼管矢板の打設性、継手空間内の掘削・洗浄性およびモルタル充填性と充填モルタルの品質の評価を行い、いずれも所定の性能を有していることを確認しました。

オス継手

メス継手

バイブロ打設状況

洗浄機噴射状況

洗浄状況

引抜後切断状況

学会論文発表実績

- 「鋼管矢板に用いる広幅継手『Wide Junction』の開発 その1─鉛直せん断試験」,土木学会,第68回年次学術講演会,2013年

- 「鋼管矢板に用いる広幅継手『Wide Junction』の開発 その2─施工性実証試験」,土木学会,第68回年次学術講演会,2013年

- 「鋼管矢板に用いる幅広継手『Wide Junction』」,地盤工学会誌,2014年4月号

鋼管矢板高耐力継手

「Super Junction」

高強度モルタルと異形鉄筋により継手耐力向上

Super Junctionは、鋼管矢板基礎に用いる鋼管を連結させる継手で、継手材に山形鋼を用い継手内に異形鉄筋を配置したものです。その継手空間には高強度モルタルを充填し、モルタルと異形鉄筋のせん断抵抗によって継手せん断耐力を向上させたものです。

建設技術審査証明 第0606号 (一財)土木研究センター

鋼管矢板基礎とSuper Junctionの概要図

- キーワード

- 継手、鋼管矢板、せん断剛性、せん断耐力、縞鋼板、高耐力、止水、施工性向上

従来技術との比較

従来工法には、スリットを設けた継手管を鋼管本体に溶接して継手管の隙間にモルタルを充填する「P-P継手」、鋼管本体に内面縞鋼管および連結部材を溶接して継手管の隙間に高強度モルタルを充填する「ハイパーウェルSP」などがあります。それらに比べ「Super Junction」は継手空間寸法を大きくすることにより、継手空間内の掘削・洗浄を容易かつ確実にし、所定の品質を確保できる継手です。その構造は、アングル材を組み合わせた広幅継手構造として鋼管全体に異形鉄筋を溶接し、継手空間内に高強度モルタルを充填します。異形鉄筋と高強度モルタルとのせん断抵抗により、せん断特性が向上する構造となっています。

P-P継手の構造図

- 継手のせん断特性は、継手管とモルタルとの付着による。

- 仮締切り部はスリットからのモルタル漏れを防止するために、袋詰めモルタルを使用。

ハイパーウェルSP

- 内面縞鋼管と高強度モルタルとのせん断抵抗により、せん断特性が向上。

- P-P継手と比較して継手形状が大きく、広い付着面積を確保。

- 仮締め切り部はスリットからのモルタル漏れを防止するために袋詰めモルタルを使用。

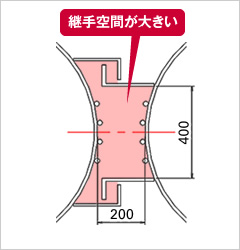

Super Junctionの構造図

- 異形鉄筋と高強度モルタルとのせん断抵抗により、せん断特性が向上。

- 継手空間が大きいため、継手空間の掘削・洗浄を容易かつ確実に行える。

- 仮締切り部はモルタル漏れを防止するために、シール用ホースを使用。

特長・メリットココがポイント

高いせん断力の確保

継手空間寸法(200mm×400mm)が大きく、継手空間内の掘削・洗浄作業が容易となりモルタルを確実に充填できます。その継手内に配置した異形鉄筋と継手空間内に充填した高強度モルタルとのせん断抵抗によって、従来継手(P-P継手)に比べて高いせん断耐力を得ることができます。よって、鋼管矢板基礎の鋼管矢板本数を削減でき、平面寸法を縮小できるとともに、工費・工期の縮減が可能となります。

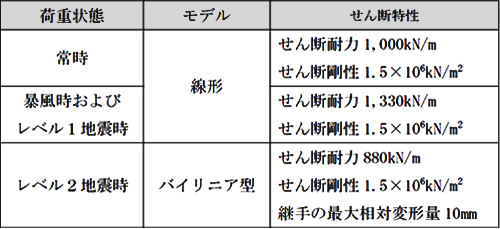

設計に用いるSuper Junctionのせん断特性

適用実績

![]()

羽田空港D滑走路

場所:東京都大田区

施工時期:2010年10月

発注者:国土交通省関東地方整備局

接続部に適用

学会論文発表実績

- 「広幅高耐力継手の開発 ─その1 施工性実証試験─」,第41回地盤工学研究発表会,2006年

岩盤掘削

「パイプドリル工法」

基礎地盤を乱さず、確実に岩盤・転石を切削

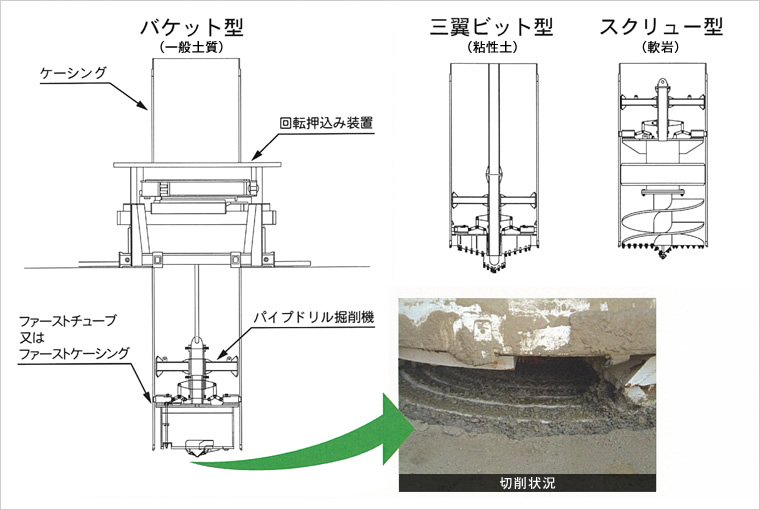

岩盤掘削工法において、全周回転式掘削機を用いた従来技術で施工の場合、ケーシング内に重鎮(チゼル等)を自由落下させ岩盤を破砕するという方法が一般的でした。しかし、止水性を確保する必要がある場合は、チゼルによる破砕では基礎岩盤を痛めるという問題がありました。また、地下水位の高い地盤における水中掘削や、大水深での掘削では、チゼルによる破砕は掘削効率が大きく低下するという課題もありました。そこで、全周回転式掘削機の回転力・押し込み力を確実にパイプドリル掘削機へ伝達し、岩盤に亀裂を与えずに掘削することを可能としたのが、このパイプドリル工法です。

特許登録済

パイプドリル掘削機 土質別刃先形状

- キーワード

- 岩盤掘削、硬岩、大口径、岩盤、全旋回、全周回転式掘削機、切削、先行掘削、置換掘削、置換工、連壁、止水壁、

遮水壁、孔壁、鋼管杭、ケーシング、低空頭、特殊3翼ビット、既設構造物、松杭、支障、場所打ち杭

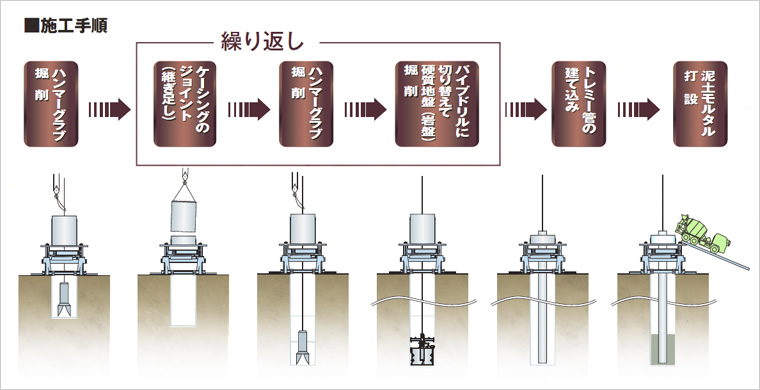

施工手順、機械構造

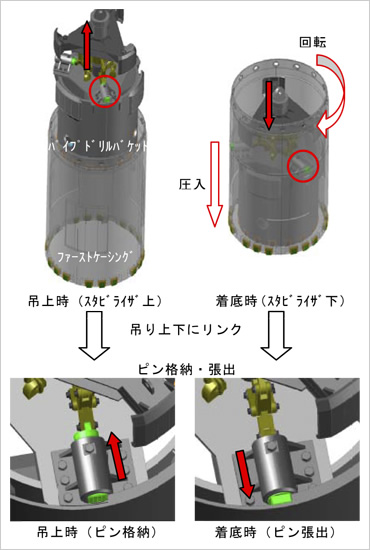

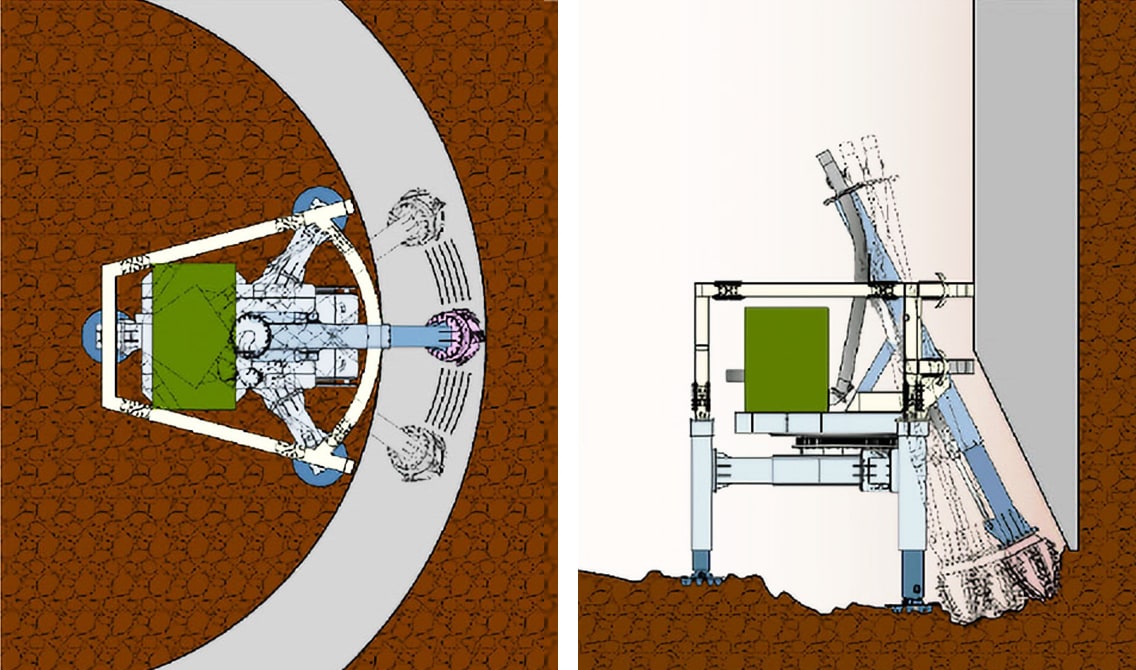

本工法は、既存の全周回転式掘削機を用いて行います。パイプドリル掘削機本体は、全周回転式掘削機のファーストチューブと呼ばれる部分に勘合用の凹部を装備し、ケーシングと一体になって回転切削(掘削)を行います。1回の切削(掘削)深さは約400mmで、【パイプドリルによる切削→揚重機によるパイプドリルの回収→ハンマーグラブによる切削土砂の揚土→パイプドリルの再設置】といった作業を繰り返すことによって切削(掘削)を行います。

パイプドリルとファーストチューブとの勘合は、スタビライザを上下する動作と機械的に連動した可動式のピンの格納・張出により行います。掘削時にはスタビライザを下げパイプドリル掘削機のピンを張り出し、ファーストチューブの凹部に挿入し、ケーシングの回転力をこのピンをとおしてパイプドリル掘削機に伝達する構造となっています。

ケーシング回転トルク伝達機構概念図

パイプドリル工法施工サイクル

特長・メリットココがポイント

硬質岩盤の低騒音・低振動掘削が可能

硬質岩盤や水中における岩盤掘削の掘削実績を持ち、常に安定した掘削が可能です。また、施工基面に与える振動が少ないため、基礎地盤を損傷することはありません。

- チゼル破砕に比べ低騒音・低振動での施工が可能

- 岩盤を破砕せず切削するため、基礎地盤を損傷しない

花崗岩掘削面

既設近接構造物に配慮した杭施工

鋼管圧入工法の孔壁保持と、リバース工法の排土法を組み合わせ、パワージャッキ、特殊三翼ビット、門型櫓で構成するシステムを採用することにより、既設構造物に近接した場所打ち杭の施工を可能としました。

- 保護鋼管が孔壁を保持し、既設構造物への影響を防ぐ

- 低空頭下での施工が可能

- 低騒音・低振動での施工が可能

低空投下での施工状況

多種多様な掘削が可能

刃先形状や、ビット種類の変更などにより、多種多様な用途に応じた掘削ができます。また、掘削外径も、全周回転式掘削機の規格に準じたΦ1.0m~Φ3.0mまでの施工が可能です。

- 用途に合わせた刃先形状、ビット種類の選択が可能

- 機構がシンプルで故障が少なくメンテナンスも容易

多様な刃先形状

適用実績

東海道線新橋・浜松町間環状2号線交差部

場所:東京都港区

竣工年:2005年5月

発注者:東日本旅客鉄道

規模:削孔径Φ1,800mm 削孔深度20.7m(最大) 削孔本数4本

倉敷基地プロパン貯槽

場所:岡山県倉敷市

竣工年:2008年12月

発注者:石油天然ガス・金属鉱物資源機構

規模:削孔径Φ2,300mm スーパーRD工法の補助工法として先行掘削

敦賀発電所3,4号機 建設準備工事

場所:福井県敦賀市

竣工年:2011年12月

発注:日本原子力発電

規模:削孔径Φ1,500mm 削孔深度32.5m(最大) 削孔径Φ2,000mm 削孔深度42.0m(最大) 削孔本数589本(パイプドリル9基使用)

硬質地盤対応オープンケーソン水中掘削機

オープンケーソン工法の適用範囲が飛躍的に拡大!

オープンケーソン工法は、ケーソンと呼ばれる円形や矩形の筒状構造物の開放された内部を、地上からグラブバケット等を使用して水中掘削し、ケーソン自体の重量および圧入アンカーによる沈下荷重を利用してケーソンを所定の深さに沈設させるものです。

本工法は、地盤が硬質な場合、ケーソン刃口部の直下を掘削しないとケーソンを沈設できません。しかし、グラブバケットではケーソン刃口部の直下を直接掘削できないため、ケーソンの構築前に地上から刃口部の硬質地盤を、砕石などに置き換える必要があり、それに伴うコスト増加や工期延長が課題で、オープンケーソン工法の適用範囲が限定されていました。

そこで鹿島は、オープンケーソン工法で刃口部直下の硬質地盤の掘削を可能とする、新たな水中掘削機を開発しました。

本掘削機の適用により、オープンケーソン工法の適用範囲(平面形状、深度、対象地盤)が飛躍的に拡大します。

特許登録済

硬質地盤対応水中掘削機

硬質地盤に対応したオープンケーソン工法

関連情報

- キーワード

- オープンケーソン、水中掘削、硬質地盤、ケーソン刃口

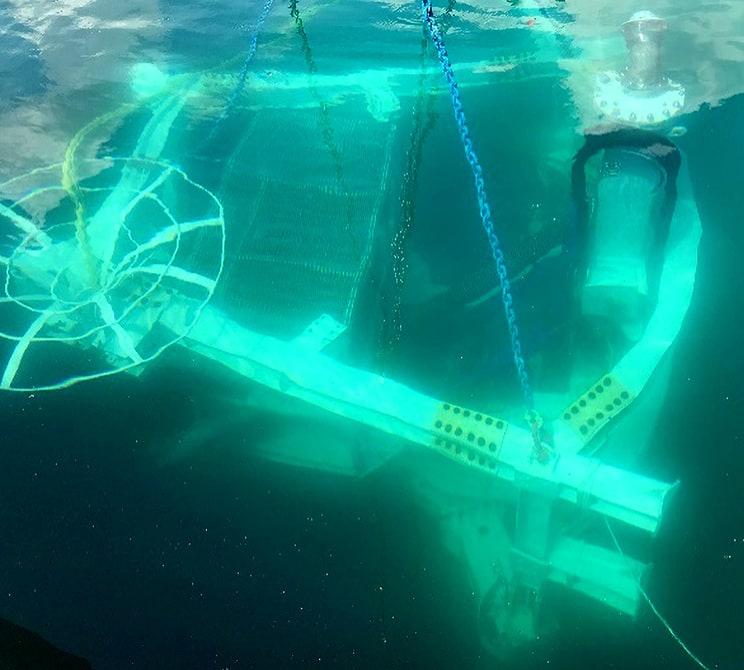

機動性に優れ、メンテナンスが容易な水中掘削機

- 本掘削機は、通常のグラブバケット等では直接掘削できない硬質地盤が出現した時に地上部からケーソン内に吊り下げ投入し、ケーソン刃口部直下の沈設に必要な範囲を掘削します。また、本掘削機を用いてケーソン中心部の硬質地盤を先行削孔して緩めることで、グラブバケット等での掘削作業の効率化が図れます。

- 本掘削機は、通常のケーソン工事で使用するクレーンで揚重・移動が可能なため機動性に優れ、ケーソンの規模や平面形状に関係なく配置可能です。

- 機械の自重で掘削する機構であり、ケーソン躯体に反力をとるための固定や仮設物の設置が必要ありません。

- メンテナンスの際に地上への引上げが容易に行えます。

ケーソン刃口部掘削イメージ

水中掘削作業状況

各種センサーや高性能カメラを搭載し水中施工を可視化

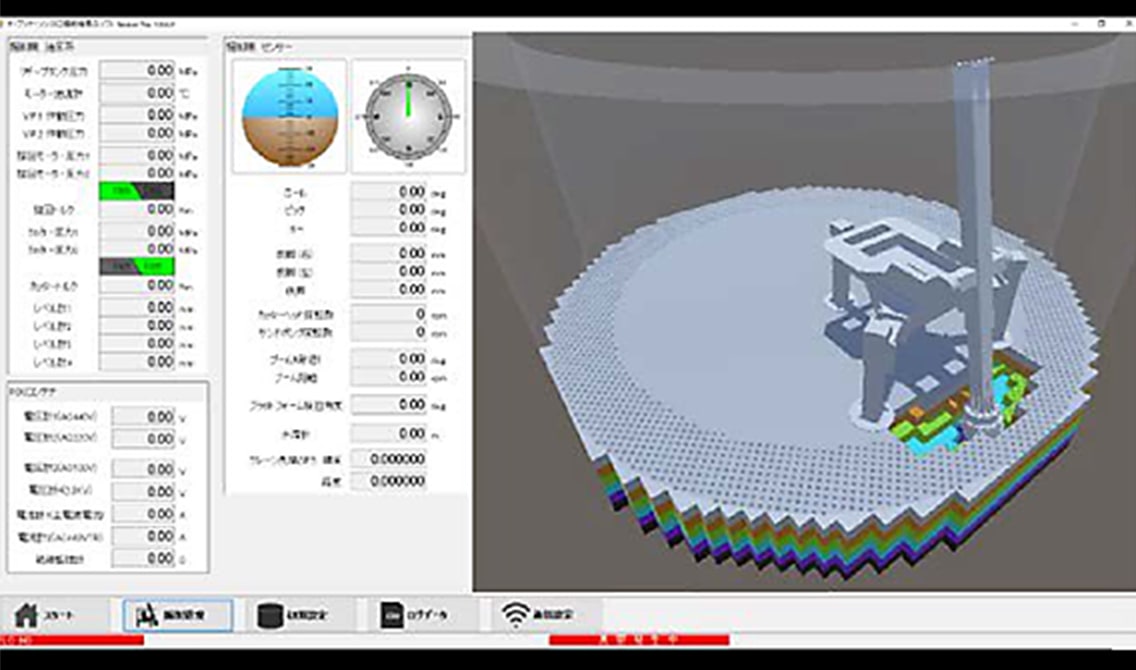

- 掘削機械の設置深度、平面位置、姿勢をGNSS(Global Navigation Satellite System)や各種センサーで計測、それらのデータを用いた掘削管理システムで水中施工を可視化し、刃口部の目標掘削範囲を設定可能としました。

- 掘削管理システムは、掘削機のカッターヘッドがケーソン躯体に接触させないフェールセーフ機能を有しており、安全な掘削作業が可能となります。

掘削管理システムオペレーション画面

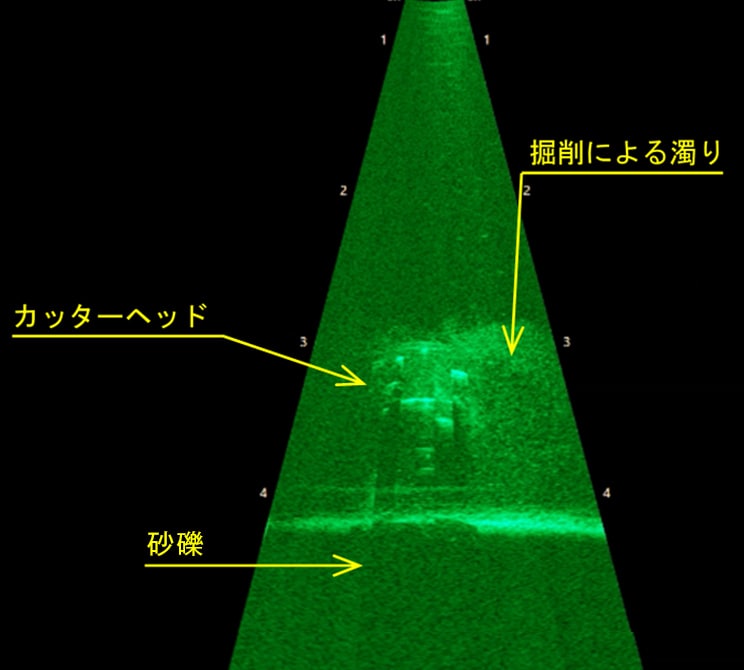

音響カメラによる掘削確認映像

硬質地盤対応とコストダウン

- これまでのオープンケーソン工法では、刃口部は地上から刃口直下の硬質地盤部まですべての深度で事前に砕石置き換えが必要でしたが、本掘削機を使用することで置き換えが不要となるためコストダウンと工期短縮が図れます。本掘削機のカッターヘッドは、一軸圧縮強度5N/mm2程度の硬質地盤が可能であることを掘削性能試験で確認しました。

- 掘削土砂は、通常のグラブバケット等での揚土を基本とするので、掘削効率が低下することがありません。

カッターヘッドの掘削試験状況

現場実証

現場実証として、本掘削機を、ケーソン基礎工事に適用しました。狭隘な施工環境での施工性、掘削能力および歩掛、各種センサーや遠隔操作システムの機能性を確認し、本掘削機の硬質地盤のオープンケーソン工事への適用性を実証しました。

現場実証状況(ケーソン諸元:全長44.2m、内径7.6m)

学会論文発表実績

- 「硬質地盤の沈下掘削を可能とする水中掘削機の適用実績」,土木学会,第78回年次学術講演会,2023年

- 「硬質地盤の沈下掘削を可能とする水中掘削機の開発」,建設機械施工,Vol.73,No.2,2021年2月

- 「硬質地盤に対応したオープンケーソン工法」,建設施工と建設機械シンポジウム,論文集令和3年度,2021年

桟橋・ドルフィン上部工のフルプレキャスト工法

「クロスパイルピア工法®」

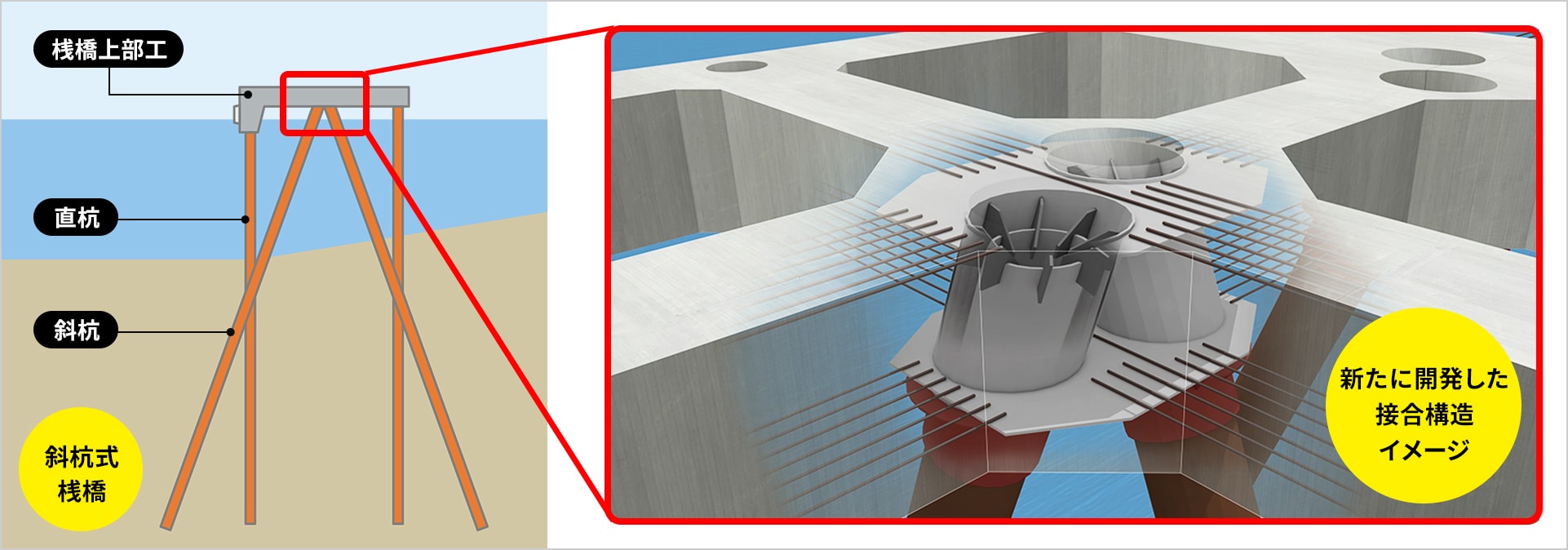

プレキャスト上部工と斜杭頭部の接合構造を新たに開発

海上工事では気象・海象条件の影響を受けやすく、いかに海上作業を省力化することが課題です。本工法は、海上における斜杭式の桟橋およびドルフィンの構築方法として、斜杭頭部の接合構造を新たに開発、適用することで、上部工をフルプレキャスト化し、海上作業を大幅に省力化できる工法です。

特許登録済

(一財)沿岸技術研究センター評価証 第24005号

クロスパイルピア工法の接合構造イメージ

- キーワード

- 斜杭式、桟橋、ドルフィン、プレキャスト、フルプレキャスト上部工、工期短縮、海上作業、省力化

開発の背景と本工法の概要

桟橋およびドルフィン上部工の構築は、一般的に、足場・型枠・支保工設置、鉄筋組立、コンクリート打設の一連作業を全て海上で行います。そのため、風や波浪、潮位などの気象・海象条件の影響が大きく、工程遅延や施工効率低下のリスクが常にあります。

その解決策の一つとして、プレキャスト上部工を陸上ヤードで製作し、海上に打設した杭の上に起重機船(クレーン船)で一括架設するフルプレキャスト工法があります。一般的には、プレキャスト上部工に杭を挿入する孔を設けておきますが、斜杭では、斜角を考慮する必要があるため、直杭に比べて接合部の孔が大きくなり、接合部の品質や強度を確保する補強等の海上作業が必要となることにより、施工に時間を要していました。このように、斜杭式では、品質と合理的な施工性確保の両立が困難で、プレキャストのメリットを十分に活かすことができないため、フルプレキャスト化が進んでいませんでした。

そこで、斜杭式の桟橋・ドルフィン上部工のフルプレキャスト化を実現すべく、プレキャスト上部工と斜杭頭部の接合構造「クロスパイルピア工法」を新たに開発しました。

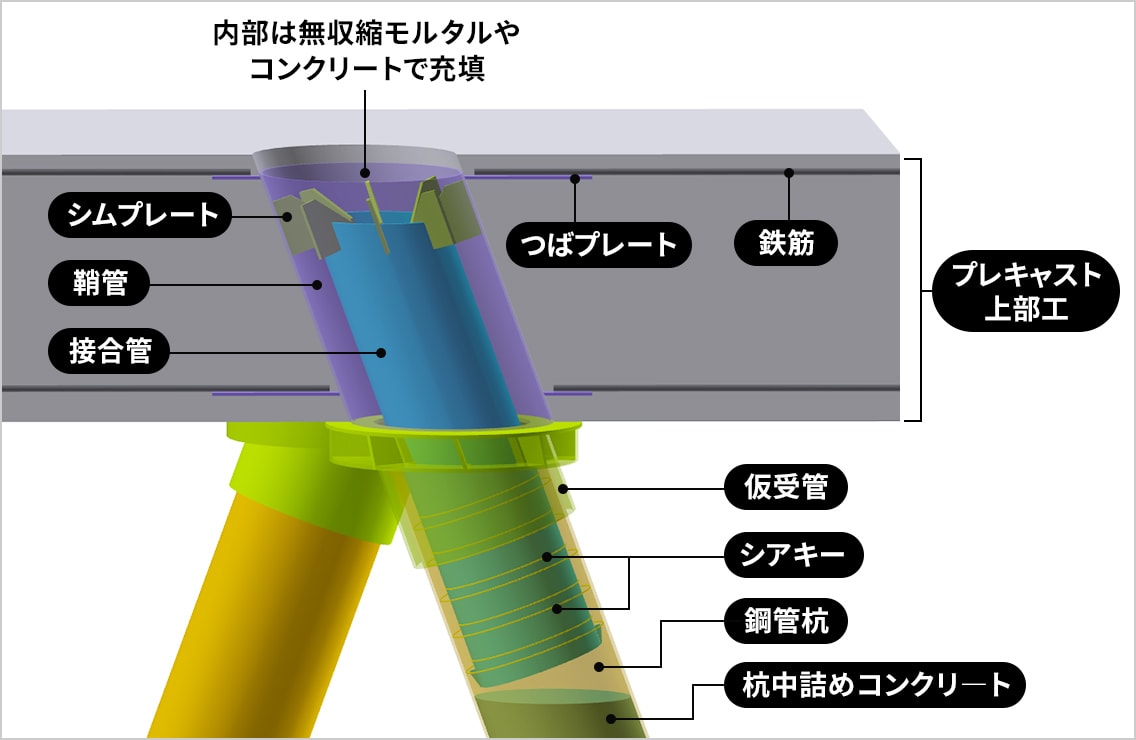

本接合構造は、プレキャスト上部工に杭を挿入する一般的な接合構造とは異なり、仮受管を鋼管杭に被せ、その上面に鋼管杭と同じ斜角の鞘管を埋め込んだプレキャスト上部工を架設し、鞘管と鋼管杭の中に小径の接合管を挿入するものです。これにより、フルプレキャスト化された上部工と支持杭を高品質で接合でき、また、合理的な施工性を確保することができます。

フルプレキャスト化した杭頭接合構造の概要

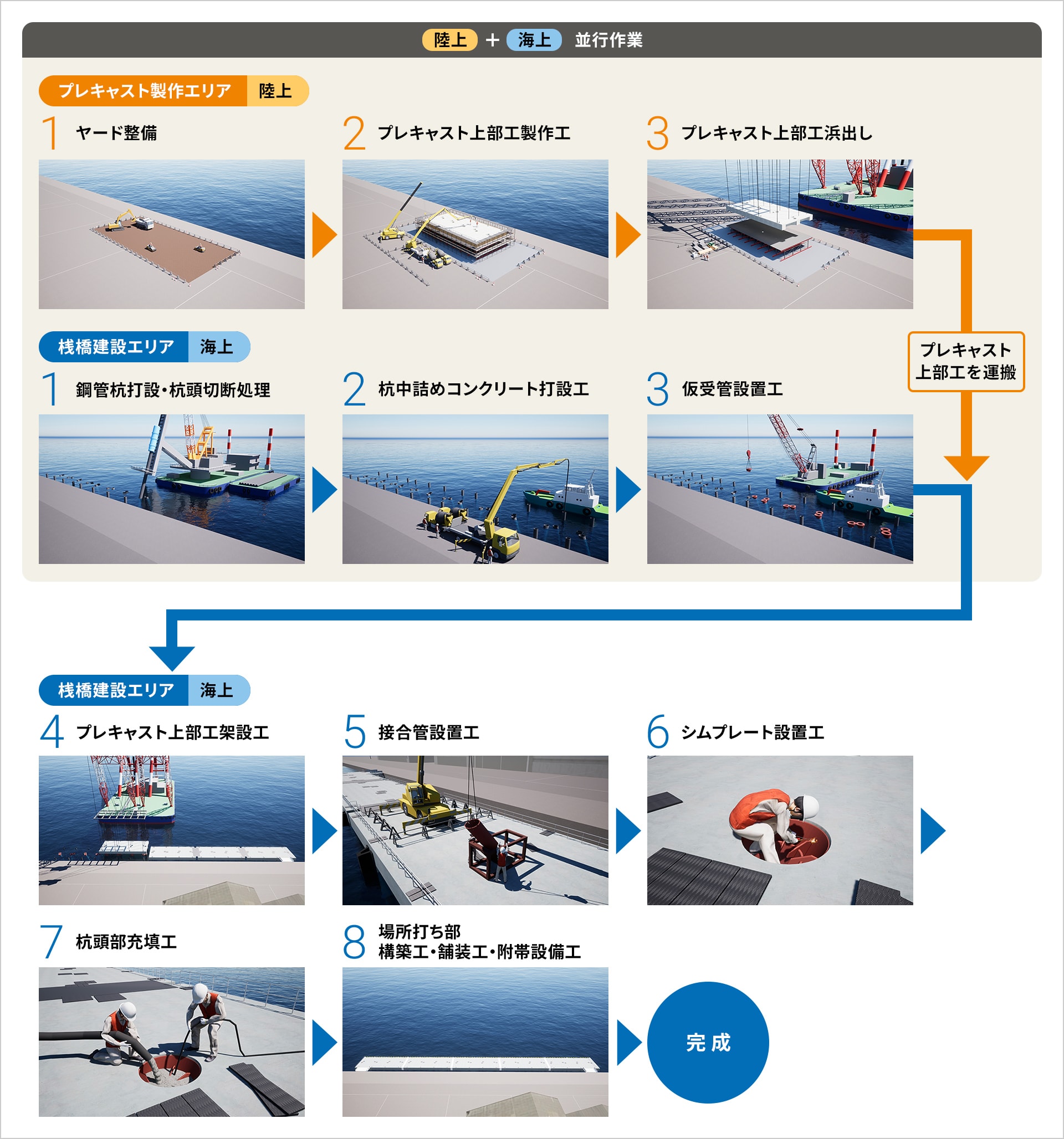

施工手順

本工法による接合手順は、まず、海上に斜めに打設した鋼管杭の上部に仮受管を設置し、その上に、プレキャスト上部工を起重機船で一括架設します。その後、鞘管と鋼管杭の中に接合管を挿入し、シムプレート(鋼板)を接合管上部と鞘管に溶接。最後に、無収縮モルタルやコンクリートで斜杭頭部を充填することで、プレキャスト上部工と斜杭頭部を一体化します。

クロスパイルピア工法 動画説明(動画:2分36秒/音なし)

本工法によるプレキャスト上部工と斜杭頭部の接合手順

特長・メリットココがポイント

特長

- 海上工事の期間短縮、品質の安定、安全性の向上を実現

- 潮待ち作業※が減り、工程遅延リスクが低減

- 波浪による足場・型枠等の損傷リスクを最小化し、施工効率低下のリスクが低減

- 海上でのコンクリート打設量が減り、水質汚濁リスクが低減

- 工事中の海域占有期間を短縮できるため、周辺の船舶航行や漁業操業への影響が低減

※潮汐差が大きい場所において、干潮時の推移が低い時間帯に行う作業

メリット

従来工法※と比較した場合

- 海上工事期間を50%、全体工事期間を15%短縮可能

- 現場従事作業人員20%削減

- 工事に伴うCO2排出量10%削減

- 建設コストは従来工法と同等

※一般的な桟橋を想定したモデルケース(幅15.8m×延長150mの横桟橋)における試算

学会論文発表実績

- 「斜杭式桟橋の上部工プレキャスト化の実現に向けた杭頭接合構造の開発(その1) ─杭頭接合部の性能確認─」,土木学会,第80回年次学術講演会,2025年

- 「斜杭式桟橋の上部工プレキャスト化の実現に向けた杭頭接合構造の開発(その2) ─生産性向上効果およびCO2排出量の低減効果─」,土木学会,第80回年次学術講演会,2025年