- 前ページへ

- 次ページへ

粉塵飛散の大幅抑制

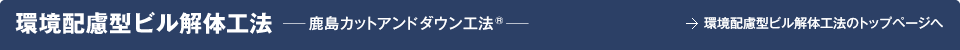

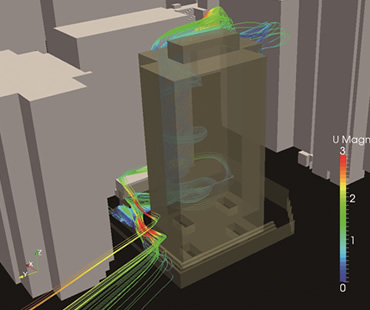

鹿島カットアンドダウン工法は、解体作業を地上レベルで効率的に行うため、在来工法より風の影響を受けることなく解体作業を行うことが可能です。それにより、屋上から解体する従来工法と比較して10%の粉じん飛散量を低減でき、更に、気流シミュレーションを用いて仮囲いの形状を最適化し、最大49%の粉塵飛散量を低減します。また、今回新たに開発されたマイクロECミスト®を導入し、更なる粉じん飛散量の低減を図ります。

気流シミュレーション

粉塵飛散量の比較

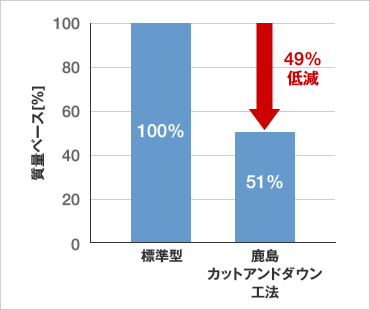

マイクロECミスト®とは

マイナス帯電させたミストによる粉じん吸着技術です。静電気の力により、これまで難しいとされてきた浮遊粉じんを洗い落す事が可能になり、通常のミスト散水と比較して2倍以上の洗い落し性能を実現しています。

![]()

通常のミストと、帯電させたミストの

浮遊粉じん洗い落とし性能を比較しました。

帯電したミストの方が早く浮遊粉じん濃度を

低減出来ます。

騒音・振動の低減

解体に伴う騒音が地上部に集約される鹿島カットアンドダウン工法では、多くの重機は常に既存の上階躯体で覆われているため、外周の狭いエリアでの対策を施すことで、ほぼ全面に防音対策ができます。

特に屋上部での騒音発生作業が無いため、防音施設を飛散や落下のリスクの高い高層部に設けることなく、高層建物の多い都市部での近隣建物上階への騒音が防止できます。

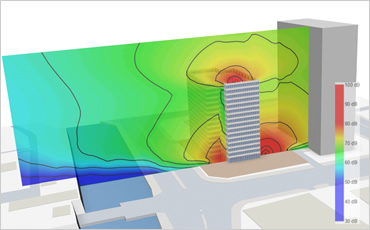

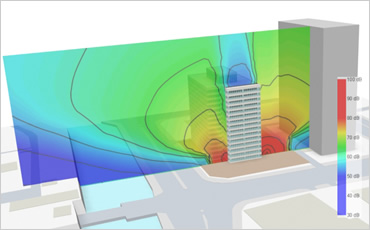

これらの効果は騒音伝搬予測プログラムによりシミュレーションを行い、確認しています。

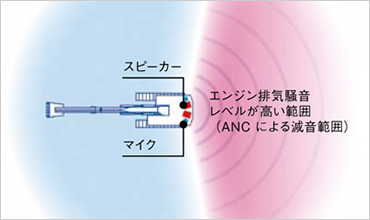

現場で使用する機器のエンジン音に対しては、アクティブノイズコントロール(ANC)技術を使って低減させる試みも行っています。また、解体された材料を高所から落下させることが無いので、振動の発生自体も抑えられます。

騒音・振動の状況は常にモニタリングし、現場の管理者や重機のオペレーターへ知らせることで、静かな環境確保に努めています。

騒音伝搬シミュレーション

一般工法

鹿島カットアンドダウン工法

アクティブノイズコントロール

![]()

一般工法が建物最上部と地上部に騒音発生源があるのに対し、鹿島カットアンドダウン工法は建物最上部からの騒音源は無く、周囲の建物に対する影響もより小さくなっています。なお、地上レベルでも必要な騒音対策を検討します。

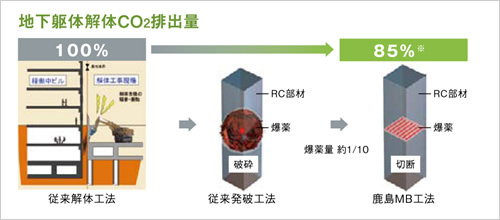

CO2削減と高リサイクル率の実現

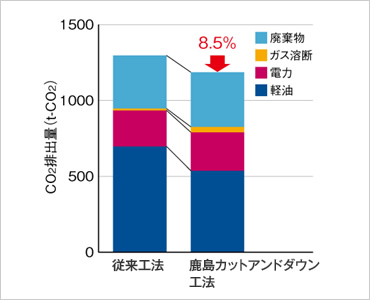

解体工事におけるCO2排出量の大半は、機械・重機に使用する燃料です。鹿島カットアンドダウン工法は、解体作業が地上レベルで効率的に行われるため、従来工法に比べて重機燃料(軽油)消費量が少なくなり、CO2排出量を8.5%削減できる見込みです。また、稼働時の解体重機の燃料消費を把握し、CO2排出量をモニタリングします。他にも下記の技術を適用してCO2排出量の削減を推進します。

CO2排出量の比較

省CO2コンクリートの使用

コアウォールに高炉セメントコンクリートを採用しました。

これにより、材料製造段階におけるCO2排出量マイナス65%の大幅な削減を実現しました。

鹿島マイクロブラスティング(MB)工法®の適用

コアウォールの解体時には、微小発破による解体工法である鹿島マイクロブラスティング工法を適用可能です。大型ブレーカーによる解体作業が不要となるため、CO2の発生量を削減し、粉塵・騒音・振動も軽減できます。

※地下基礎梁の半数にマイクロブラスティング工法を適用した場合

内装材の高リサイクル率93%を実現

「鹿島カットアンドダウン工法」は、フロアごとに内装解体を行うため、分別収集が容易であり、

内装材の高リサイクル率(93%)を実現できます。