進むスマート生産

挑戦と効率化の追求

(仮称)海老名駅間B-2地区オフィス棟

建築工事

神奈川県中央部に位置し,海老名市の玄関口となる海老名駅の自由通路から直結するオフィスビルの建設工事。

当社が注力するスマート生産を積極的に取り入れているモデル現場の一つだ。

初めて現場適用となる“超狭開先の現場ロボット溶接工法”を採用するなど,常に新しい技術や発想に挑戦する現場所長の姿勢と当社グループの組織力が活かされている。

挑戦と効率化を追求する現場の姿を紹介する。

【工事概要】

(仮称)海老名駅間B-2地区オフィス棟 建築工事

- 場所:神奈川県海老名市

- 発注者:小田急電鉄

- 設計:鹿島・RIA設計共同体

- 設計監理:当社横浜支店建築設計部

- デザイン監修:アール・アイ・エー

- 用途:オフィス

- 規模:S造 14F,PH1F 延べ35,193m2

- 工期:2020年3月〜2022年1月

(横浜支店施工)

賑わい高まる海老名

近年,小田急線の複々線化など交通の利便性向上により,海老名駅の賑わいが高まっている。小田急線とJR相模線,相鉄線の3路線が乗り入れ,新宿駅や横浜駅まで電車で一本と都市部へのアクセスも良い。丹沢山系の眺望が広がる自然を有し,緑と都市住宅が共存する恵まれた環境だ。

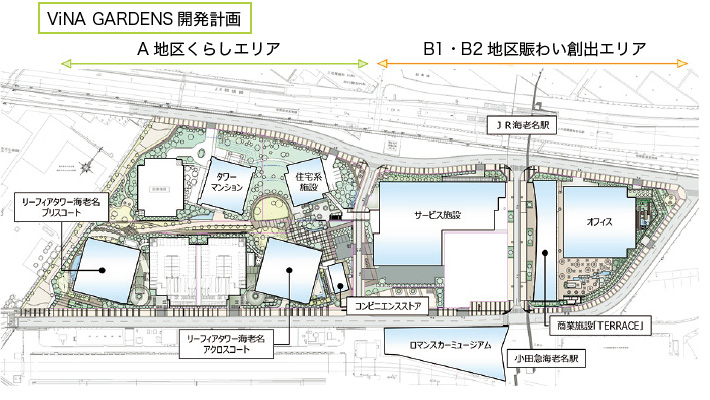

その海老名駅で,小田急電鉄が手掛ける「ViNA GARDENS開発計画」が進行している。地区全体を『くらしエリア』と『賑わい創出エリア』に分け,賑わい創出エリアの一画で「(仮称)海老名駅間B-2地区オフィス棟建築工事」の施工が行われている。

既に開業し賑わっている飲食店が連なる『ViNA GARDENS TERRACE』と接続する増築工事で,S造,地上14階,塔屋1階,神奈川県中央地区最大となる基準階のフロア面積1,820m2を超える大規模賃貸オフィスビルだ。オフィスフロアはフレキシブルな対応が可能なプランニングとし,多様なテナントニーズに対応する。省エネ効果に優れたLED照明や個別空調方式,断熱性の高い複層ガラスの採用など,ハイスペックな設備を備える。また,構造は当社開発の高性能制震オイルダンパー(HiDAX-R®)を用いて,優れた耐震性能を有するなど,使いやすさと環境性能,メンテナンス性を兼ね備えた快適なオフィスを提供する。

現場全景

photo: Shinjiro Yamada

想像をちからに

現場を率いる杉山博敏所長は,高層マンションの施工からアフターフォローまでの豊富な経験に加え,当社横浜支店の管理部門や拠点営業所の工務課長として数多くの施工計画や品質管理に携わってきた。スマート生産施工モデル現場に選ばれたのも杉山所長の幅広い知識と経験が期待されているからだ。

杉山所長が現場の施工計画において最も重要視しているのは,最初の時点で繰返し業務をいかに効率良くシンプルにできるか考えること。若手にはいかに効率良くできるかを常に意識するよう教育している。若手はIT関連に対し固定観念にとらわれない自由な発想力がある。熟練者は技術と知見がある。現場ではその両者の強みを最大限に活かすことが重要だと考える。「想像力のある若手から積極的に意見を出してもらい,熟練者が目的などを理解し『想像をちからに』していくことが大事になる。この現場で挑戦した施工や新しく生まれたアイデアが,未来に繋がるようにしていきたい」と語る。

杉山博敏所長

photo: Shinjiro Yamada

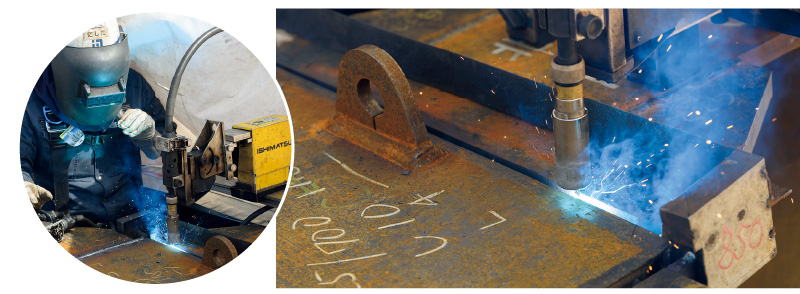

超狭開先の現場ロボット溶接工法

への挑戦

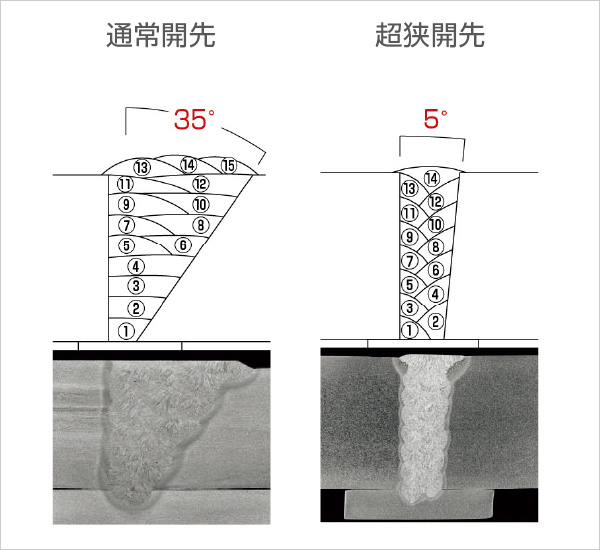

通常,鉄骨造の工事における現場溶接では,接合部は溶接工の職人が視認できるように開先角度を35°とする。それを今回採用した超狭開先の現場ロボット溶接工法では角度を5°まで狭め,人では視認できないほど狭い開先内をロボットで着実に溶接する。ほぼ平行とも言える角度に狭めることで,溶接部分の断面積が減少し,作業時間削減による生産性向上やコスト削減,溶接熱の減少による品質の向上,使用するCO2ガスや電気使用量低減による環境負荷の低減が期待できる。

溶接工法の比較。溶接部分の断面積が減少するのがわかる

現場の施工管理を担当しているのは中野信也工事課長だ。今までに支店を代表する大規模現場の経験はあるが,ロボット溶接を担当するのは初めてとなる。まず実験場での試験施工を確認するところからスタートした。「ロボットの稼働範囲に,仮設物や支障物がないようにする事前計画に注力しました。ただ,何が支障物になるかは導入してみるまでわからない状況で,すべてが手探りでした」。現場全体で鉄骨は7節あり,そのうち5~7節を超狭開先で溶接する。実際に施工すると,綿密に事前検討をしていても「そんなところが干渉するのか…」と,思うようにいかないこともあった。また,工場と違い,現場では順番に組み立てていくため,溶接部以外の取付け部分の微妙なずれが開先に集まることや,風対策などの課題にも直面した。その度に試行錯誤し,「6節目からは計画通りに進めることができました。この現場の実用例が今後の足掛かりになり,当社のさらなる技術力向上に繋がってほしい」と中野工事課長は成果を語る。

中野信也工事課長

photo: Shinjiro Yamada

超狭開先の現場ロボット溶接工法による施工状況

photo: Shinjiro Yamada

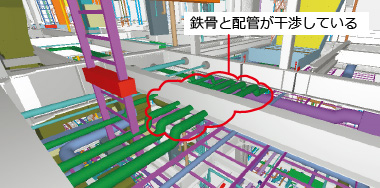

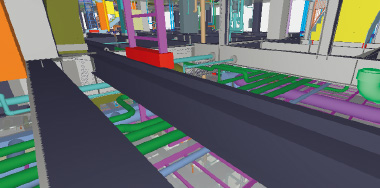

鉄骨製作段階からのBIM連携

当現場は計画段階で鉄骨製作のリミットが迫っていた。サブコンの決定,図面の作成,スリーブの調整(位置・大きさ)などを急いで確定する必要があり,BIMを用いて調整することが不可欠であった。そこでSolibri(ソリブリ)というソフトを活用し,鉄骨詳細図と設備配管図を重ね合わせて干渉部分を3Dデータで確認できるようにした。重ねたデータを確認し,サブコンと情報を事前に共有,会議でどう解消していくかを決めている。このBIM連携を担当しているのは時田広平設備担当だ。「鉄骨製作図を詳細図で検証しているので,鉄骨の細かい突起や仮設ピースなどの細部まで,製作段階で干渉確認できることが特徴です。従前に比べて格段に精度が上がり,手直しが減りました。会議前の準備の労力はかかりますが,一目瞭然で説明もしやすく,会議時間を短縮できています」と手応えを語る。

時田広平設備担当

photo: Shinjiro Yamada

Solibri会議の状況

Solibriで作成した3Dデータ(干渉部あり)

Solibriで作成した3Dデータ(干渉部解決後)

今回のBIM連携がスムーズにできたのは,現場常駐のBIM担当者がいたことが大きい。横浜支店では近年BIM担当社員を採用しているが,現場常駐としたのはこの現場が初めてとなる。配属されたのは入社3年目の佐藤美友紀BIM担当だ。「現場に常駐していることで,最前線の現場にいる担当者から話が聞けたり,現物を直接確認できるので仕事が進めやすいです。現場の雰囲気を肌で感じられるのは新鮮で楽しい」と入社時から希望していた現場常駐を堪能している。また,佐藤担当が現場に常駐していることで,「発注者や第三者への有効的な説明資料を依頼しやすい」,「わかりやすい出来高根拠資料を3Dで作成してもらえる」と施工担当者から感謝の声も聞こえてくる。

佐藤美友紀BIM担当

photo: Shinjiro Yamada

外装の合理化施工

外装を担当しているのは,昨年の11月に東北支店から異動してきた入社6年目の古坂洋貴担当だ。これまでコンクリート・鉄骨・金物関係を担当した経験はあるが,外装は当現場が初めてとなる。

今回,外壁のPCカーテンウォールはフロア2層分の長さを1ユニットとしている。工事入手時点で効率化を図る設計・施工ならではのアイデアだ。運搬ならびに揚重可能な範囲内で最大限効率化できるように計画し,取り付ける枚数とファスナー数を減らした。そのうえでさらなるチャレンジ目標を課した。外壁1周162m(87ピース)を取り付けるのに,当初6日サイクルだったのを,5日サイクルに短縮。「与えられた工程を厳守するには,いかに効率の良い搬入の段取りができるかと,外装材の揚重前に事前チェックを徹底し,手直しを発生させないことに尽きます」と古坂担当は意気込む。

古坂洋貴担当

photo: Shinjiro Yamada

PCカーテンウォール取り付け状況

期待される若手の活躍

当現場には,今年4月で2年目となった2020年入社の新入社員4名が配属された。現場全体の施工系社員の約3割を占める。竣工まで,伸びしろのある若手たちの成長が現場の生産性向上に繋がっていく。それぞれの業務について「鉄骨の倒れ調整を担当しています。担当している鉄骨が上がっているのを遠くから見るのが楽しい」と梅口拓也担当と西田幸希担当は口を揃える。「作業員さんとコミュニケーションを取りながら,計画通りに施工が進んだ時にやりがいを感じます」(長谷川新担当)。「作業員さんと一緒に作り上げる一体感が良い。作業員さんがスムーズに仕事ができるような段取り上手になりたい」と内装を担当している杉原涼介担当は今の目標を語る。

2020年入社の4人

(右から長谷川新担当,杉原涼介担当,梅口拓也担当,西田幸希担当(鹿島クレス))

photo: Shinjiro Yamada

現場をよく見るために,上長の指導もありエレベーターは極力使用せずに階段で昇降している。ワンフロアずつ適宜確認することで,少しでも現場を理解する努力を怠らない。来年1月の竣工に向け,4人の活躍と成長に期待したい。

現場の施工メンバー

photo: Shinjiro Yamada

工事の進捗状況

新工法導入

~鹿島グループのちから~

超狭開先の現場ロボット溶接工法の導入に至ったのは,ごく一部の工場製作で採用されていたJFEスチールの特殊溶接技術を,当社横浜支店が紹介をしてもらったのがきっかけだった。これを横浜支店から当社建築管理本部が相談を受け,本・支店が一体となり現場溶接工法として実現させたものである。「このような高難度な技術を開発する場合,溶接オペレータには高い技量と豊富な知識や経験が求められますが,これまでの5年間で20件近い現場適用実績を積んできたグループ会社である鹿島クレスの経験が十分に活かされました。また現場溶接ロボットの運用体制も併せて構築してきたため,見積りから現場適用まで鹿島グループでスムーズに対応できたことが本現場での実現への鍵となりました」と工法開発のマネジメントを担当した建築管理本部建築技術部技術コンサルグループの藤本信夫専任部長は舞台裏を語る。「本現場での実適用を機に,より効果が得られる極厚大断面部材を使用する現場でさらなる実績を積んでいきたい」と次の展開に向けて計画中だ。

藤本信夫専任部長