トンネル現場の自動化は,数多くの現場で要素技術を開発しながら進んできた。

ここでは,当社が自動化に向けて開発・実用化してきた代表的な保有技術を紹介する。

日本初の4ブームフルオートコンピュータジャンボを導入

山岳トンネルの現場で,発破用の火薬を詰める孔をあけるドリルジャンボ。近年,その穿孔作業を省力化する目的で,位置合わせが自動で行えるコンピュータジャンボが導入されてきた。しかし,作業員がキャビン内で小型画面を見ながらブームを誘導しなければならず,これらの作業は熟練度に依存するとともに,1ブームあたり1名の作業員が必要だった。そこで,日本初となる4ブームフルオートコンピュータジャンボ(エピロック社製XE4C)を導入し,新区界トンネル(岩手県)の本坑掘削に適用。同機が持つフルオート穿孔機能により,専任オペレータ1名による作業を実現し,穿孔時間が1/2以下に低減でき,自動化への道を拓いた。また,コンピュータの自動制御により,穿孔パターン通りの角度や長さで正確な穿孔を行うため,余掘りも40%低減できることを確認した。その後,白井トンネル(岩手県)に導入し,同様の効果を得ている。

4ブーム1台による穿孔状況(新区界トンネル)

4ブームのキャビン内の様子(白井トンネル)

より速く,より高精度に地質を評価/スマート切羽ウォッチャー

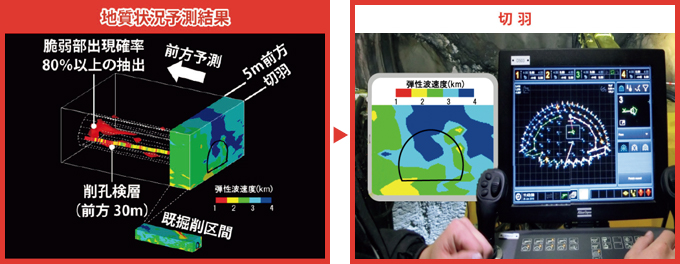

切羽で地山状況を知ることは,安全に山岳トンネルを掘削するために重要となる。予期せぬ断層の出現や急激な地質変化などのリスクがあるからだ。当社では,これまでも様々な地質評価技術を開発し,現場で活用してきたが,近年コンピュータジャンボの導入により,発破孔やロックボルトの穿孔データから破壊エネルギー係数が容易に得られるようになったことから,IoT技術を活用してリアルタイムかつ高精度に地質を評価するシステム「スマート切羽ウォッチャー」を開発・実用化した。穿孔データを解析し,わずか1分で切羽前方5mの周辺地山も含めた地質状況を高精度に予測・評価するとともに,脆弱部が80%以上の確率で出現する箇所を切羽前方30mまで抽出する。また,切羽のデジタル画像を処理して,剥落危険度を評価することも可能。これらの情報は,クラウドを介して現場内だけでなく全社で共有化され,全国のトンネル現場の施工データベースを構築できる。

穿孔データの解析による地質状況の予測結果

トンネル掘削面のアタリガイダンスシステム

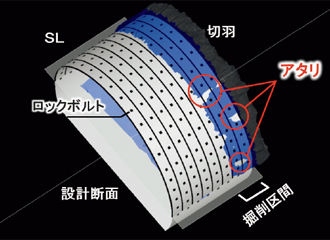

発破掘削のサイクルには,アタリ取りと呼ばれるステップがある。発破掘削後に計画断面内に残った地山をブレーカによって除去し,断面を整形する作業だ。当社では,この作業の効率化を図るため「アタリガイダンスシステム」を開発した。本システムは,当社開発の高速3Dスキャナを用いて計測した切羽形状の点群データと,計画断面のデータを重ね合わせ,干渉部分を視覚的に表現することで,アタリ箇所を一目瞭然に表示するもの。これまで発破毎に切羽直近で目視によってアタリを確認・判断するため,岩塊の剥落などによる被災が懸念されるとともに,地山を必要以上に除去した場合,サイクルタイムや吹付け材料のロスにつながる要因となっていた。目視から高速3Dスキャナに置き換えることにより,作業の効率化,正確性と安全性の向上を図った。新区界トンネル工事の一部で適用した結果,目視と比較して,作業時間は約2/3に短縮でき,吹付け材料の使用量も約15%低減させた。

切羽で剥落が起きても安全な距離から高速3Dスキャナで計測

タブレット端末に解析結果をわかりやすく表示

ロックボルト工の機械化施工を実現

ロックボルトの打設についても機械化・省人化が進んでいる。古河ロックドリルと共同で,3ブームドリルジャンボを用いたロックボルト工の機械化施工技術を開発し,大狩部トンネル(北海道)でその効果を実証した。ロックボルト工は,未だに人力による作業が主体だったが,本技術で機械化することで,格段に施工スピードがアップし,大幅な生産性向上を図った。また,作業員の肉体的負担からの解放,安全性の向上,良好な施工環境のほか,機械化による品質向上効果も期待できる。3ブームドリルジャンボのセンターブームをモルタル注入作業専用とし,残りの2ブームをロックボルト挿入作業用に改造,機械化を実現した。現在,当社が保有する削孔誘導システム「MOLEs(モールス)」との連携など,さらなる技術開発を進めている。

ロックボルトの人力作業。大狩部トンネルのロックボルトは長さ約6m,重量約20kgもある

ロックボルト工の機械化を実現した3ブームドリルジャンボ

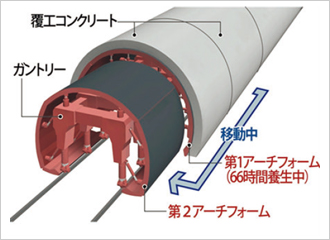

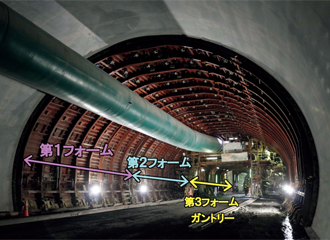

覆工コンクリートの品質向上と高速施工を両立

覆工コンクリートの品質向上と高速施工にも積極的に取り組んでいる。一般的に,覆工コンクリートの打設サイクルは2日に1回となり,打設から脱型までの養生時間は通常18時間程度。この時間では,内部のコンクリートの温度は上昇中で,水和反応が未だ活発に行われていることが予想されるため,品質向上には打設サイクルを維持しながら,養生時間を延長することが求められていた。そこで,これまで複数の型枠用セントルを用いて打設と養生を2ヵ所で交互に行うのに対して,当社は,2つのフォーム(型枠)とガントリー(移動台車)を交互に使用して打設を行う「ツインアーチフォーム(TAF)工法」を開発。当社のトンネル工事における標準工法としており,型枠存置時間を66時間まで延長できる。さらに,フォームを1基追加して覆工コンクリートを毎日打設できる「トリプルアーチフォーム(TrAF)工法」も開発し,TAF工法と同等の品質を確保しながら,高速施工を実現した。

TAF工法のイメージ

TrAF工法を初適用した「国道45号 唐丹第3トンネル」(岩手県)