ダム現場における自動化—。それは一朝一夕に成し遂げられた訳ではない。

現場の施工をとおして,新工法の開発や大型機械による省力化,ICT活用による生産性向上など,

絶え間ない技術開発をしていく土壌を築きあげ,機械化,省人化,そして自動化へと進化させたのだ。

ここでは,国土技術開発賞 最優秀賞をはじめ数多くの賞を受賞した次世代の

建設生産システム「A4CSEL®」※と大型化が進む「全自動スライド型枠」の

成果を中心に“現場の工場化”への過程を追う。

※A4CSEL(クワッドアクセル):Automated / Autonomous / Advanced / Accelerated Construction system for Safety, Efficiency, and Liability

施工を合理化する土壌

“絶え間ない技術開発をしていく土壌”とは。具体的に例を挙げると,30年以上前の宮ヶ瀬ダム(神奈川県)の施工において,CIMのもととなる3次元CADである「3D-DAM-CAD」による“見える化”に着手した。また20年前に,滝沢ダム(埼玉県)では,ケーブルクレーンの自動運転技術を軸に,コンクリート製造から堤体への運搬を自動化。小丸川発電所上部調整池(宮崎県)や京極発電所上部調整池(北海道)では,MC/MG(マシンコントロール/マシンガイダンス)を開発し,本格稼働させた。

成果を積み重ねる「A4CSEL」

現在,大型のコンクリートダムで主流となっているのが,RCD工法※により施工される重力式コンクリートダムである。ダンプトラックにより堤体材料を運搬し,ブルドーザで敷き均し,振動ローラで締め固めていく。また,フィルダムや台形CSGダムにおいても,堤体材料は異なるが同様の施工方法で行われている。この繰り返し作業は,ダム施工の汎用的な方法であると同時に,土工事の基本ともいえる。このことに注目し,「一人で複数の建設機械をコントロールし,機械が得意である繰り返し作業は自動化する」ことをコンセプトに開発・実用化が進められているのが,建設機械の自動化技術による次世代の建設生産システム「A4CSEL」だ。従来のリモコンなどによる建設機械の遠隔操作とは異なり,あらかじめ複数の建設機械に対しタブレット端末で指示を出すだけで,あとは機械が自動的・自律的に運転・施工を行うのが特長となる。

「A4CSEL」の開発は,2009年に胆沢ダム(岩手県)での熟練オペレータの操作データ収集から始まった。そして,2015年「五ケ山ダム堤体建設工事」(福岡県那珂川市)で自動振動ローラを適用し,自動ブルドーザの実証も行った。翌2016年,「大分川ダム堤体盛立工事」(大分県大分市)において,自動ダンプトラックの導入試験を実施。運搬と荷下ろし作業の自動化に国内で初めて成功している。これにより,同ダムの堤体盛立部で,自動ダンプトラックによる堤体材料の運搬・荷下ろしから,自動ブルドーザの敷き均し,自動振動ローラによる転圧・締固めの一連の流れを自動化できることを確認した。

2017年には「A4CSEL」をはじめ様々な開発技術を検証する実験場として「西湘実験フィールド」(神奈川県小田原市)を開所。この実験フィールドの整備により,「A4CSEL」の開発が加速されている。そして,「小石原川ダム本体建設工事」(福岡県朝倉市)では,11月下旬から自動ダンプトラック,自動ブルドーザ,自動振動ローラが連携した堤体盛立が行われる予定で,本格的な実用化が始まる。それに先立ち,5月の定礎式では,礎石を納める埋納の儀を「A4CSEL」により全自動で行い話題となった。

※RCD工法(Roller Compacted Dam Concrete):重力式コンクリートダムの施工において,セメント量を少なくし,水和熱の発生を抑えた超硬練りのコンクリートを,打設する場所に直接運搬して,敷き均し,締め固める合理化工法。

また,さらなる施工の合理化を実現するため,内部コンクリート(RCD)を外部コンクリートに先行・独立して打設する巡航RCD工法が開発された。これにより,打設・設備能力を最大限に活かすことができ,高速化を可能にする。

「A4CSEL」によるフィルダムの施工イメージ。この世界が,まもなく「小石原川ダム本体建設工事」で実現する

大分川ダムの施工状況

スライド型枠の全自動化,大型化へ

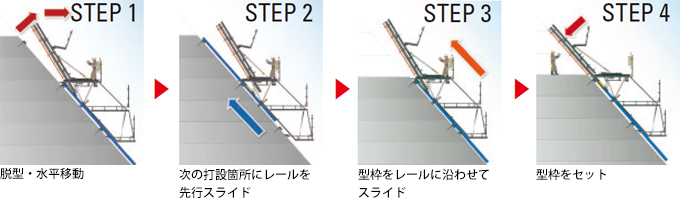

コンクリートダムや台形CSGダムでは堤体上下流面の外部コンクリート,またフィルダムでは洪水吐きなどの大型コンクリート構造物の施工を伴う。通常,これらの打設作業は,幅15mの型枠を幅3mに5分割し,クレーンで吊り上げて建込みを行い,打設を終えると上方の打設リフトへと型枠を移動させる作業を繰り返している。これらはクレーンを用いる高所作業であり,安全面のリスクに加え,とび工やクレーンオペレータなどの技能労働者の確保が課題となっていた。

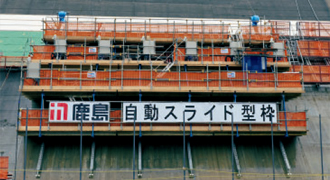

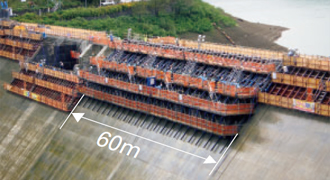

そこで,Doka(ドカ)社製のセルフクライミング装置に,大型の型枠部材を組み合せた新たな型枠機構を開発し,スライド型枠の全自動化に成功した。第1段階として2017年の「大分川ダム堤体盛立工事」の洪水吐減勢工で,幅15mの型枠を自動で一括スライドさせ,コンクリート打設を行った。同年,脱型など一部に人力作業が残っていた部分を改良し,「新桂沢ダム堤体建設工事」(北海道三笠市)の堤体コンクリート工事で,タブレット端末から指示するだけで,コンクリート打設後の脱型から,次の打設リフトまでのスライド,セットまで,人力を必要としない全自動化を実現した。大幅な省力化とともに,作業時間の短縮にも大きな効果を得ている。さらに今年は,同工事において,より一層の施工の効率化に向け,幅60mへと大型化し,自動スライドに成功している。

新桂沢ダムのスライド型枠の全自動化(幅15m)

幅60mの型枠作業の全自動化を達成(※)

スライド型枠の全自動化のステップ

型枠の脱型▶スライド▶セットまでを作業員1名がタブレットで行う

“現場の工場化”に向けて

「成瀬ダム本体工事」では,「A4CSEL」や「全自動スライド型枠」をはじめ当社の自動化技術を結集する。本工事では,堤体材料の出荷から運搬,打設までの全ての工種を自動化し“現場の工場化”を実現。品質を確保しながら,さらなる安全性と生産性の向上を推進していく。

photo:大村拓也(※印を除き)

西湘実験フィールドでの実験の様子(※)

9月15日,当社JVが堤体打設を担当する「成瀬ダム本体工事」(秋田県雄勝郡東成瀬村)の着工式が現地にて行われた。式典には,発注者である国土交通省や来賓,地元関係者ならびに当社JVをはじめとした工事関係者ら約300名が出席し,今後の工事の安全を祈願した。地元の小・中学生からは,成瀬ダムに対する期待の言葉が力強く述べられ,その後,工事着工号令を受けてダンプアップが行われると,会場から盛大な拍手が沸き起った。

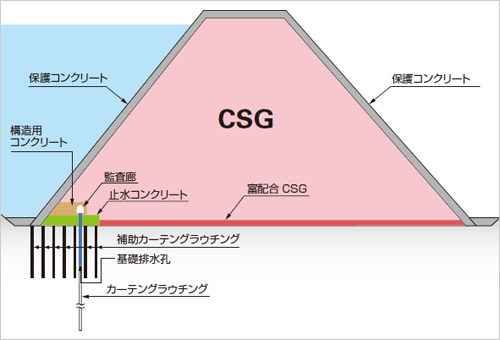

成瀬ダムは,秋田県の雄物川水系成瀬川に建設される多目的ダムとなる。雄物川水系の洪水被害の軽減や下流の流量確保,農業用水および水道用水の確保,発電などを目的とした台形CSGダム※で,規模は堤頂長755.0m,堤高114.5m,堤体積485万m3,総貯水容量7,850万m3。台形CSGダムとしては国内最大となる。雄物川は,これまで何度も洪水被害や渇水被害が発生しており,同ダムの完成は,流域や地域からの期待が大きい。現在,基礎掘削工事と材料採取工事が行われており,2019年度より堤体の打設工事が開始され,竣工は2024年度の予定となっている。

成瀬ダムの完成予想図

関係者による記念撮影

玉串奉奠を行う田代副社長

※台形CSGダム:現地発生土材とセメント,水を混合した材料であるCSG(Cemented Sand and Gravel)を用いて造る,台形形状のダム。材料・設計・施工の合理化が同時に図られた新しいダム型式として,近年注目を集めている。

当社は,世界で初めて同型式をダム本体へ適用した当別ダム(北海道)にて,様々な技術開発を行うとともに施工ノウハウを蓄積している。