戦後まもない頃,北海道の地で当社単独施工により成し遂げた

「桂沢ダム」の建設工事。完成から60年が経ったいま,ふたたび当社の手によって,

この重力式コンクリートダムの嵩上げ工事が行われている。

先人の丁寧な仕事ぶりを実感しながら,豪雪地帯の難工事に果敢に挑む

技術者たちの姿を追った。

【工事概要】

新桂沢ダム堤体建設第1期工事

- 場所:

- 北海道三笠市

- 発注者:

- 国土交通省 北海道開発局 札幌開発建設部

- 規模:

- 堤体基礎掘削約67,000m3,

コンクリート打設工約180,000m3(1期のみ),

基礎処理工約2,340m,

原石山掘削約375,500m3,

構造物撤去工・設備工・取水設備工一式 - 工期:

- 2016年8月~2020年3月

(北海道支店JV施工)

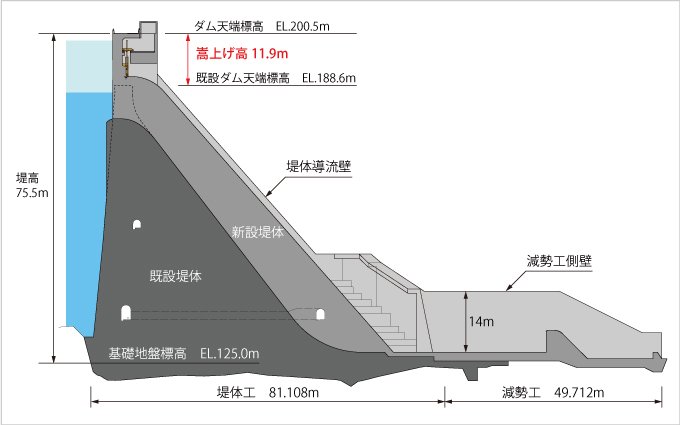

堤体断面図

国交省初の「同軸嵩上げ」

札幌市内から車で1時間ほど走る。北海道中心部を南北につらなる夕張山地の西側,石狩川水系幾春別(いくしゅんべつ)川の上流に位置する桂沢ダム(三笠市)は1957年に完成した。北海道開発局初の多目的ダムとして建設され,以後60年間石狩川水系流域の治水とともに,三笠市をはじめ美唄(びばい)市や岩見沢市への水の供給,水力発電といった利水の役割を担ってきた。完成当時,北海道有数の炭鉱町として栄えたこの地域の生活基盤を支えた陰の立役者でもある。

現在,桂沢ダムは 当社JVの施工で,堤高63.6mの既設堤体を堤高75.5mへと嵩上げする工事を行っている。これは,国土交通省北海道開発局が取り組む幾春別川総合開発事業の一環であり,堤体の高さを11.9m嵩上げすることにより,ダム湖の総貯水容量を現在の約1.6倍に増大させ,治水・利水機能の向上を図る。工事は2020年3月完成予定で,再開発後は「新桂沢ダム」と改称される予定だ。

この嵩上げ工事は,既設堤体と新設堤体のダム軸が同じ「同軸嵩上げ」という方法で,既設堤体の下流面にコンクリートを下から順に打ち足し施工する。堤体本体に新たに使用するコンクリート量は24万4,800m3。同軸嵩上げによるダムのリニューアルは,同省初の取組みである。

現場を背景に左岸にある展望台で集合写真。現場は若手社員が多く,昨シーズンの冬場の作業を活力で乗り切った

写真:大村拓也(現場撮影以外同氏)

雪と闘いながら堤体基礎の掘削を敢行

当工事の入手にあたっては,①工程短縮,②ダムコンクリートの品質向上,③既設堤体等への影響軽減,④社会的要請への対応,という4つの技術提案項目が課せられた。当社JVの技術提案はいずれも満点の評価を得たが,他社を圧倒した評価点は工程短縮日数だった。標準案の工期1,511日間に対し,当社JV提案は835日間。45%近い工程短縮を図る計画となった。

ダムの再開発事業が新設工事と異なるのは,既設ダムの機能を維持しながら施工する点だ。現場を率いる福井直之所長は,この工事の特徴を次のように語る。「北海道では 4月から6月にかけての融雪期に,ダム湖への水の流入量が一番増加するので,安全上,既設堤体の越流部直下での作業ができません。また,気温が下がる11月から翌年4月にかけての越冬期はコンクリートの品質上,堤体コンクリート打設を休止します。こうした雪国特有の制約があった上で,我々は大幅な工程短縮に挑戦しました」。

福井直之所長

工程短縮の最大のポイントは,堤体のコンクリート打設開始時期を標準案よりも約10ヵ月前倒ししたことだ。これを実現させるには,2016年9月末の着工から今年7月の打設開始までの約9ヵ月間で,堤体の基礎となる岩盤面処理を終えなければならなかった。気温が氷点下25℃を下回り,積雪量は2mに達する冬の過酷な自然環境のなかでの作業が前提となった。

全国各地で様々な形式のダムの施工経験をもつ福井所長も,北海道での施工は初めて。「社内では提案の実現性を心配する声もありました」と振り返る。

この提案を後押ししたのは,福井所長とともに技術提案に取り組んだ入社以来北海道支店に所属する中村元郎副所長。監理技術者として現場を取り仕切る。これまでにも北海道の大自然と対峙し,ダムやトンネルなど数多くの土木構造物の施工を経験してきた。「この現場から30kmほど離れた当別ダムの工事でも,除雪をしながら岩盤基礎を掘削した経験があったので,やってやれないことはないという確信がありました」(中村副所長)。

中村元郎副所長

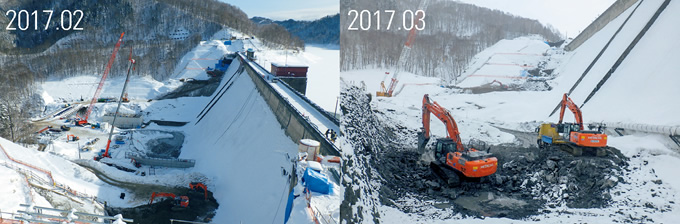

雪国男の底力

堤体コンクリート打設というクリティカルパスに向け,着工早々現場は一丸となった。中村副所長の経験をもとに,冬期作業対策として専従の除雪班を交代制で24時間常駐させた。堤体の施工管理を担当する渡部貴裕次長は,「技術提案で掲げたコンクリート打設開始時期を遅らせることは許されません。この工事を担当することが決まった時,腹を決めて工事に臨みました」と話す。既設堤体を11.9m嵩上げするために,下流側両岸の法面を上から下へと掘削し,基礎となる岩盤を整形していった。掘った土で重機の足場を築きながらの施工は作業スペースも狭い。「実際,土を掘っているのか雪を掘っているのかわからないような状況でした。それでも例年に比べて雪は少なく,運が味方してくれたようです」と,渡部次長は当時の状況を語る。

法面掘削と並行し,下流面にあるコンクリート製の既存フーチング(基礎)の取壊しも進めた。渡部次長とともに堤体工事を担当する和田篤課長は「フーチングを取り壊していくと,60年以上前に施工した既設堤体と岩盤の付着部分が露出します。コンクリートが丁寧に打ち込まれており,先人の仕事ぶりをうかがい知ることができました」と当時の技術力を称賛する。

洪水吐き直下では減勢工の施工も行われている

取壊し作業には,和田課長の提案で,振動伝搬による既設堤体へのダメージを抑える「かち割り君」と呼ばれる破砕方法を採用した。削孔した箇所にバックホウの先端に取り付けたくさびを打ち込み,コンクリートを割って砕く仕組みだ。

新設当時の詳細な施工記録は残っていないため,工事の途中で掘削形状の変更を余儀なくされることもあった。「これが,リニューアル工事の難しいところですね。厳しい自然環境のなか悪戦苦闘しながらも,無事工程通り今年7月,堤体コンクリート打設に着手することができました」(中村副所長)。

和田篤課長(写真左)と渡部貴裕次長

雪に覆われた現場。常に除雪しながら,堤体の基礎掘削を進めた(現場撮影)

湧き出るアイデアを次々に現場で実現

現場を訪ねた10月上旬は,11月末から入る冬期休止期間を前に,堤体コンクリートの打設作業が佳境を迎えていた。堤体の下流側には750t吊りと350t吊りのクローラクレーンが1台ずつ,堤体天端付近の両岸にも200t吊りのクローラクレーンが1台ずつ据えられ,資材やコンクリートの搬送をひっきりなしに行っている。

工程短縮のもうひとつの鍵は,超大型のクローラクレーンの採用だった。標準案ではケーブルクレーンの使用を想定していたが,設置作業に最低半年を要する。融雪期,越冬期の作業制限も含めると,クレーンの仮設工事に1シーズン費やすことになってしまう。

戸澤清浩次長

発案者である機電担当の戸澤清浩次長はこう説明する。「ダムのゲート設備工事で超大型のクローラクレーンを使っていた現場があったことを思い出したのです。大規模ダムの堤体コンクリート打設に超大型のクローラクレーンを使用するのはまれですが,複数を同時に使用すれば充分な能力を発揮できると考えました。大きな発想の転換が功を奏しました」。

2018年度からは,350t吊りのクレーンを750t吊りへスペックアップする。これによりコンクリート打設期間を合計約3.5ヵ月短縮できる予定だ。

“現場の知恵袋”と言われるほどアイデアマンとして知られる戸澤次長。自身の経験から,様々な工夫を提案し形にしていく有言実行の人だ。原石山と骨材製造設備を結ぶ長さ1.4kmのベルトコンベヤも,着工後,戸澤次長が現地を見て急遽設置を決めた。「骨材の供給が滞れば工期に影響が出ます。1車線の工事用道路では,複数のダンプトラックが大量の骨材を運搬するには限界がありました」(戸澤次長)。

戸澤次長はベルトコンベヤを載せる架設支柱の数を減らすことで,設置工事の工程短縮を図った。梁を軽量化し,従来品より6m長い1スパン最大18mのものを製作することで,支柱の数を3分の2に減らすことができた。

「仮設備の出来は,工事の進捗に直結します。この現場では,そのプレッシャーを特に感じます。若手の技術者にもこの現場で様々な経験をしてもらうことで,応用力を身に着けてもらいたい」。戸澤次長は後進技術者の育成にも力を入れる。

堤体下流側から見た現場。24時間体制でクローラクレーンが稼働する。嵩上げにより,堤頂長は334.25mから397mに延びる

ダムサイトとバッチャープラント,骨材製造設備,原石山を空から見下ろす(現場撮影)

原石山と骨材製造設備を結ぶベルトコンベヤ

ダム堤体を大切に護る

堤体コンクリートの品質向上も,技術提案の重要な課題だった。既設ダムの同軸嵩上げ工事は,新堤体と旧堤体を一体化させなければならない。旧堤体の表面を削り新しいコンクリートを付着しやすくするが,新しく打設したコンクリートが温度降下に伴い収縮すると,付着部にひび割れが生じるおそれがある。新旧堤体の温度差をなるべく小さく抑えることが重要となる。

ここでも,北国ならではの工夫が興味深い。冬場の低温化を防ぐために,6月から来年のコンクリート打設再開までの約1年間,冬期休止期間の前後にコンクリート打設する旧堤体範囲を給熱保温シートや電熱マットで温め続ける。また,11月以降は新旧堤体を養生マットとブルーシートで全面的に覆い堤体の温度差を抑制する対策に加え,新堤体の打ち継ぎ面を真空断熱材で覆うことで養生し,より一層コンクリートの品質向上を図っていく。

堤体に養生マットを貼る作業を眺めながら,福井所長は想いを巡らす。「これから迎える越冬期では,堤頂周辺の撤去作業を行う予定ですが,昨年度のような過酷な作業にはならないでしょう。堤体打設は来年4月に再開し,11月中旬までに完了する予定です。引き続き,現場一丸となり工事に取り組んでいきます」。

北海道の長い冬の訪れを前に,ひとつ大きな山を越えた福井所長の横顔が印象的だった。先人の偉業を引き継ぎ,より一層強靭な土木構造物を次世代へと残すため工事は続く。

季節別の新旧堤体の温度差対策 ①夏期給熱(6月〜10月)②秋期給熱(10月〜11月)③越冬期養生(11月〜翌年6月)

堤体コンクリート打設の様子。コンクリートの入ったバケットを750tクローラクレーンで吊り上げ,打設箇所へ運搬する。旧堤体に貼られた緑色・白色のシートは電熱マット

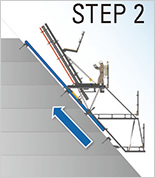

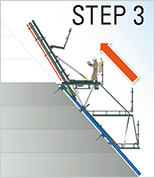

当現場では,堤体コンクリート打設に使用する1ブロック15mの大型型枠のスライド作業を全自動化することに成功した。Doka Japan社製の油圧ジャッキを使用したセルフクライミング装置と大型型枠部材を組み合わせた型枠機構により,人力作業を排除しタブレット端末からの指示のみで型枠の脱型からスライド,セットまでを全自動で行う。

従来,コンクリートダム堤体における型枠設置作業は,1ブロックを5分割(幅3m×5基)した型枠を1基ずつクレーンで吊り上げてスライドするのが一般的だった。今回の自動化により,①作業員を5名(クレーンオペレータを含む)からタブレット端末より指示出しをする1名に削減,②1ブロックの型枠作業(脱型からセット)時間が280分から180分に短縮(35%削減),③特殊作業員でなくても施工可能,④足場がレールを介して躯体に固定されているため高所でも安全に作業可能,⑤クレーン作業がなくなり建設重機の錯綜などが減り安全性向上,といった多数のメリットが期待できる。

「当社の自動化施工の取組みの一環であり,大分川ダム建設工事(大分県大分市)で適用された技術の改良版です。現場の意見を今後の技術開発に反映していきたい。今後,コスト面の課題をクリアするためにも継続的に使用していくことが重要だと思います」(福井所長)。

当現場での今期実績を生かし,越冬後に当現場堤体と小石原川ダム(福岡県朝倉市)洪水吐き流入部の施工において,幅60mの型枠スライドの全自動化に挑戦する予定だ。

ダム堤体に設置された自動スライド型枠

脱型・水平移動

次の打設箇所にレールを先行スライド

型枠をレールに沿わせてスライド

型枠をセット

型枠の脱型▶スライド▶セットまでを作業員1名がタブレットで行う