日本最大の風力発電所建設が

津軽に吹き込んだ新しい風

ウィンドファームつがる建設工事

青森県に日本最大規模の風力発電所を建設する。

全国から集まった社員の多くは風力発電の建設に携わった経験がなかったものの,

これまでに培ってきたマネジメント力を最大限に発揮。

従来の工事では,あまり接点がなかった工種の協力会社と手を携えながら,

わずか3年の工期で完成に漕ぎつけた。

【事業概要】

ウィンドファームつがる建設工事

- 場所:青森県つがる市

- 発注者:グリーンパワーつがる

-

規模:発電出力121.6MW(3.2MW風車×38基)

土木工事一式

風車輸送・据付・電気設備工事一式 - 工期:2017年8月~2020年5月

(東北支店施工)

風車から送電線まで一揃えに整備

津軽半島の付け根に位置する青森県つがる市は,1年を通して日本海から安定した風が吹き付ける風力発電に適した土地だ。国内で再生可能エネルギー事業を展開しているグリーンパワーインベストメント社の特別目的会社であるグリーンパワーつがるは4月,この地で日本最大となる121.6MWの風力発電所「ウィンドファームつがる(以下,WFつがる)」の営業運転を開始する。青森県の総世帯数の5分の1に相当する約9万世帯分の家庭電力を賄うことができる規模だ。国内の風力発電所は通常,設備利用率(1年間の総発電量に対する実際の発電量の割合)25%程度だが,WFつがるは30%以上を見込んでいる。

南サイトの風車。電力ケーブルの埋設工事が完了した道路では,舗装工事が行われていた

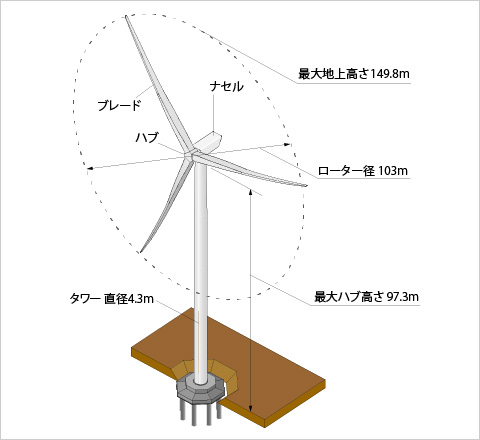

風車の発電規模は1基あたり3.2MW。最大ハブ高さ97.3m,ローター径103m,最大地上高さ149.8mで,陸上用のものとしてはいずれのスペックも日本最大を誇る。風車は合計38基。設置場所は南北約9kmの範囲に広がっており,多くが田畑の中だ。

当社は2017年夏から風車本体に加えて,各風車からの集電と,売電先である東北電力の変電所までの送電に関わる電力ケーブルとその管路を地中に埋設する工事も一手に引き受けてきた。33kVの集電線は延長38km,154kVの送電線は延長34kmに及ぶ。

風車イメージ図

南側の上空から見た現場全景

現場を率いる明本守正所長は,次のように振り返る。「最盛期には,50~60ヵ所に工事が点在していました。路上での工事は,掘削と埋設を繰り返しながら,長さ15m程度の現場が日々移動していくイメージです。地元の信頼が厚い協力会社のおかげで,工事に対するクレームはほとんどありませんでした。当社だけではうまく進められなかったかもしれません」。

元々,中国地方の土木工事の現場を手掛けてきた明本所長が東北地方の現場に関わるようになったのは,東日本大震災の復興工事がきっかけだ。不慣れな土地だけに,地元のことを熟知する協力会社への期待も高い。

一方,協力会社に対して,安全面や工事の仕上げ方など当社の方針を指導する場面も少なくなかった。「はじめは,ガードマンによる誘導方法も一人ひとりバラバラでした。そこで,朝礼後にガードマンだけで危険予知活動を行い,“現場の顔”としての意識を持ってもらえるよう強くお願いしました。別の工事現場を通った時,誘導の仕方が丁寧だなと感じて,ガードマンの顔をよく見たら,以前,この現場にいた方でした」と,明本所長は嬉しそうに話す。この工事が残したのは風車ばかりでなく,こうした工事の「文化」も少なからずありそうだ。

明本守正所長

工事を進めながら社員の適正を判断

風車は北サイト(21基)と中サイト(5基),南サイト(12基)の3つのエリアに分けて配置されている。ハブ高さが97.3m(31基)と84.0m(7基)の2種類の風車があり,最大重量約450tの風車のタワーを支える基礎は,設置場所の地盤に応じて当社が1基ずつ設計をした。丘陵地帯で比較的安定した地盤に位置する北サイトでは,1基につき長さ12~20m程度の杭を8~9本配置している。

対して,周囲に湖沼が点在する中サイトや南サイトのうち,粒子が細かく緩い砂質の軟弱地盤に位置する風車は,その重量を支える支持層まで杭を到達させるため,杭の長さが最大43mにまで及んだ。さらに風車が風を受けた際,杭を引き抜こうとする力に抵抗するため,杭の数は1基あたり最大13本必要とした。

工事は,造成や風車基礎などの土木工事と風車の陸上輸送や据え付けなどの風車工事,電力ケーブルを設置する電気工事に分けられる。どの工種も極端に難易度が高いわけではない。だが,風車が立地するつがる市だけでなく,隣接する鶴田町まで広範囲に多数点在する工事を同時進行でまとめ上げるのは,至難の業だった。

現場位置図

風車基礎工事(現場撮影)

当社は,2017年に完成した当時日本最大80MWの新青山高原風力発電所(三重県津市・伊賀市)を施工した実績がある。ただ,社内全体で見れば,現場経験者はまだまだ少ない。実際,この現場に所属する技術系の社員17名のうち,風力発電所の工事経験者はたった2名だけ。しかも,全国各支店からの混成で,この現場で初めて顔合わせするようなメンバーでスタートすることになった。

「着工当初は,各社員がどんな能力を持っているのか,完全に把握できていませんでした。まずは担当を割り振り,実際に仕事を任せてから,得手不得手を見極める必要がありました」。このように話すのは,五十嵐幸夫副所長だ。物腰の柔らかい人柄でありながら,明本所長の右腕として,きめ細かく工事全体を管理している。前任地の岩手県内の防潮堤工事から明本所長と一緒だったこともあり,所長の仕事の進め方や性格まで熟知している。時に仕事に対して強い姿勢で臨む所長と率いる社員の間を,3年にわたり取り持ってきた。

社員の担当は,工種ごとに縦割りで振り分けるのではなく,特定の工種に限定しないようにしているのが,この現場の特徴だ。工事箇所が多く,それぞれが独立して段階的に進むので,工種ごとに担当を固定してしまうと,その時々に必要な人員を確保できなくなってしまう。そのため,専門性の高いノウハウを持つスペシャリストよりも,どちらかと言えば,広範囲に知識を持つジェネラリストであることが社員一人ひとりに求められた。

五十嵐幸夫副所長

(現場撮影)

特に若手社員には,風車工事という特殊工事の全工程を経験できるように配慮した。例えば,長大物の陸上輸送だ。風車の部材を港から現場まで20km以上の道のりを夜間に陸上輸送する必要があり,交代で夜勤に入った。

陸上輸送は,元々五十嵐副所長が気掛かりだった工程でもある。風車の部材は顧客からの支給品で,海外で製造されたものだ。誤って傷を付けたりすれば,あらためて製造してもらうほかない。中でも,ブレードは50m以上あり,合計114枚を運ぶのに,103日間要した。ただ,新幹線車両の輸送も多く手掛ける協力会社のおかげで,心配は杞憂に終わった。

海上輸送されてきた風車部材(現場撮影)

夜間に陸上輸送されるブレード(現場撮影)

七里長浜港に陸揚げされたブレード(現場撮影)

異工種でも知ったかぶりしない

ビッグプロジェクトを円滑に進めるため,工事全体を当社が1社で取りまとめた。そのため,普段は別々に仕事をしている電気工事会社には,協力会社として参画してもらった。工事費全体の約6割を電気工事が占め,電気工事会社にとっても,前例がない規模だ。

一般的に土木工事は電気工事などの設備工事とは別々に発注されることが多い。発電所などで工事現場が隣り合うことがあっても,異なる工種の会社が一緒に仕事をする機会は決して多くない。

この現場に異動するまで7年間にわたり,青森県内の原子力発電所内で様々な土木工事を担当していた大津祐一次長は,次のように話す。「我々にとって専門外の工種とは言え,知ったかぶりは禁物です。打合せの際,分からないなりに矛盾点を見つけたら任せきりにせず,自分が理解できるまでとことん話を聞くことを心掛けています。工事箇所が広範囲に及ぶので,電気工事に限らず,常に協力会社に対して,目を配っていることを意識してもらい,お互いの緊張感を保っています」。

シールドトンネルやダムの現場を渡り歩き,その中でも,約1年ごとに異なる工種を担当してきた。そうしたキャリアが未経験の工種に取り組む姿勢に生きている。

大津祐一次長

(現場撮影)

公道を規制しながら,電力用管路を埋設した

(現場撮影)

電気工事に限らず,風車の輸送や据え付けといった工事や海外から来日した風車メーカーの技術者による検査など,通常の土木工事では接点がない業界とコラボレーションする機会が多かった。そのため,業界ごとに工事の進め方が異なり,そのことが時に仕事の障壁として立ちはだかることもあった。

その反面,「安全に対する考え方が違ったことが工種間で刺激になり,結果として,現場の安全意識をさらに高めた側面もありました」と,明本所長は明かす。

タワー部材の据え付け(現場撮影)

ハブと3枚のブレードは地上で組み立てた

風車の据え付けは1,200t吊りクレーンを合計4台使用した(現場撮影)

生活基盤から工事をサポート

青森県内の土木工事案件は,決して多くない。当社にとっても,WFつがるの現場は,津軽地方では2016年に開業した北海道新幹線の津軽蓬田トンネルの工事以来となった。そのため,2017年に現場事務所を立ち上げた時,メンバーの多くは青森県外,全国各地から赴任してきた。

「まずは社員が青森の生活環境に慣れ,工事を軌道に乗せることを第一に考えました」。このように話すのは,現場事務を担当する木村剛副所長だ。自身も東京都出身で,東日本大震災以降,復旧・復興の現場に携わってきた。

当初,現場事務所と宿舎は,風車のサイトのそばに設けることを想定していた。だが,周辺にはコンビニエンスストアはおろか商店もない。木村副所長は「現場からは最大20kmほど離れますが,生活面でのストレスを少しでも取り除ければと,ショッピングセンターなどが集まっている市街地に拠点を構えることにしました」と話す。

木村剛副所長

(現場撮影)

また,冬季は厳しい寒さと雪に見舞われる。雪道に慣れていない社員でも安心して車を運転できるように現場用のリース車両は,すべて4輪駆動車を用意した。地吹雪が吹くと,視界がほぼゼロになるので,現場作業が中止になるほどの悪天候の場合は,車での外出を控えるように事務所内で周知するなど常に社員のことを第一に考えた。

このように現場を裏方として支える木村副所長を後ろから支えてきたのが,事務の補助を担っているスタッフたちだ。「全員地元の方なので,飲食店や医療機関といった地元に根付いた生活情報を教えてもらいました。時には,難解な津軽弁を解説してもらうなど,この地で仕事をするうえで欠かせない存在でした」。

2019年4月に始まった風車本体の据え付け工事は,厳冬期目前の11月末までにすべて完了。その後,風車および送電線,変電所などの検査を実施してきた。現在は,2020年4月に売電を開始するべく,社員が一丸となって,完成引渡しに向けた最終段階の作業に取り組んでいるところだ。

すべての工事が終われば,メンバーの多くは青森県を離れることになるだろう。津軽の地で培った経験が次なるプロジェクトに新しい風を吹き込むことが期待されている。

防風林に囲まれた北サイト

湖沼近くに建つ南サイトの風車

集合写真(現場撮影)

陸上輸送上の制約を克服し

巨大風車を建設

陸上風車の建設は本体の据え付け作業以上に,部材の輸送に手間を要する。道路上を輸送する際,支障となる電柱やガードレールをあらかじめ移設したり,重量物の通過に耐えられない橋は補強したりする必要があるからだ。部材の中で最も長手の物はブレードで,輸送条件が風車の規模を左右することもある。WFつがるで採用した長さ50m級のブレードは,国内の道路で陸上輸送できる最大規格とされている。

当工事では,ブレードの輸送は部材を陸揚げした七里長浜港からサイト内の仮置き場までの第一次輸送と,そこから風車の建設地点までの第二次輸送に分けて行った。前者はポールトレーラーと呼ばれる長尺物を運ぶ貨物車両を使用し,ブレードを水平にした状態で輸送した。

一方,後者は「ブレード起立装置付き特殊車両」を利用した。車両に搭載した起立装置にブレードの端部を固定し,水平状態のブレードを最大で90度まで立て起こすことができる。こうすることで長尺の物でも平面上の長さを短くでき,道幅が狭く,急曲線が続くような山道でも輸送可能だ。当現場の北サイトのように,防風林が立ち並ぶエリアでは、特に有効だった。

ブレード起立装置付き特殊車両(上)と起立装置

立ち上げられたブレード

photo: 大村拓也(現場撮影以外は同氏撮影)