「解体建物高さ日本一」に挑む

世界貿易センタービルディング

既存本館・別館解体工事

「霞が関ビルディング」を嚆矢として,国内の超高層ビル建設は半世紀以上の歳月を経た。

今日,機能向上や設備老朽化などの理由から,これら超高層ビルの解体の需要が

見込まれつつある。そんな中,たびたびマスコミなどでも報じられ,ひろく注目されているのが,

東京・港区浜松町の世界貿易センタービルディング既存本館・別館解体工事。

都心部の歴史ある超高層ビル解体に,新工法で挑む様子をレポートする。

【工事概要】

世界貿易センタービルディング

既存本館・別館解体工事

- 場所:東京都港区

- 発注者:世界貿易センタービルディング

-

規模:

(解体工事) 本館—B3,40F,PH2F

S造一部 RC・SRC造/別館—B1,

5F RC造

(1970年完成) 総延べ162,315m2 - 工期:2021年8月〜2023年3月

(東京建築支店施工)

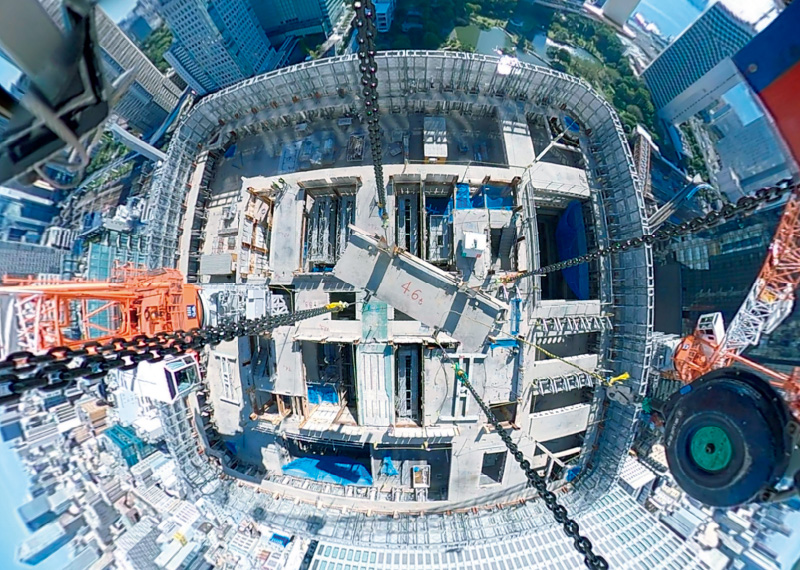

「日本一」の解体高さ

青空に向かってクレーンが伸びる最上階に立った際,思わず新築のビル建設現場にいるのかと錯覚した。什器や内装が撤去されていることもあるが,解体現場によく見られるカッターアームの付いた重機や,細かい建材のガラがない。見えるのは,大きな塊状に切断されたスラブの大割ブロックの数々。それらが順番にクレーンで吊られ,建物内に大きく開けられた穴から,階下にゆっくりと下ろされていく。

こうして解体が進められているのは,東京・港区の世界貿易センタービルディング既存本館(以下,WTC)。地上40階,高さ162mは1970年の竣工当時,霞が関ビルディングを抜いて東洋一の高さを誇った。当時施工を担った当社は,去年8月より同建物および別館の解体工事に着手。既存本館は解体される建物としては国内最高高さだ。10月現在,地上90mまでその高さを下げた。

解体前。左に建つのは2021年に完成した南館

2022年9月の解体状況

WTCが建つ場所は,JR浜松町駅に隣接し,新幹線や東京国際空港(羽田空港)へ向かう東京モノレールなど重要な交通インフラ施設に接している。

東京駅八重洲口開発 グランルーフなど鉄道関連の経歴を経て就任した川端弘樹所長は,「東京のシンボルでもあるWTCの建替えということで注目されている中,駅前の人の流れや鉄道インフラを止めることなく工事を進められるかという点が非常に難しい課題。一に安全,二に安全で取り組んでいます」。所員に対しては「仮囲いの中からだけではなく一歩でも二歩でも外から現場を見て」と声をかける。「埃や騒音が出ていたり,物が落ちそうな場所はないか,人から見られている意識をもつことが大事」と特殊な現場状況を語る。

川端所長。

自身も10歳の時にWTCの展望台に上ったことを鮮明に覚えている

解体現場の最上階フロア。南側と西側(写真右上と左下)の巨大な揚重開口から,カットされた大割ブロックがクレーンで階下に下ろされていく(特殊レンズで撮影)

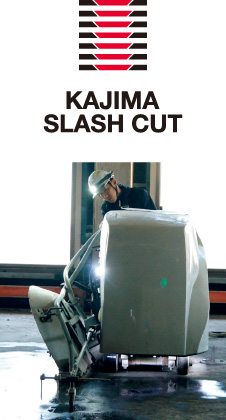

「切って,吊って,下ろす」

鹿島スラッシュカット工法

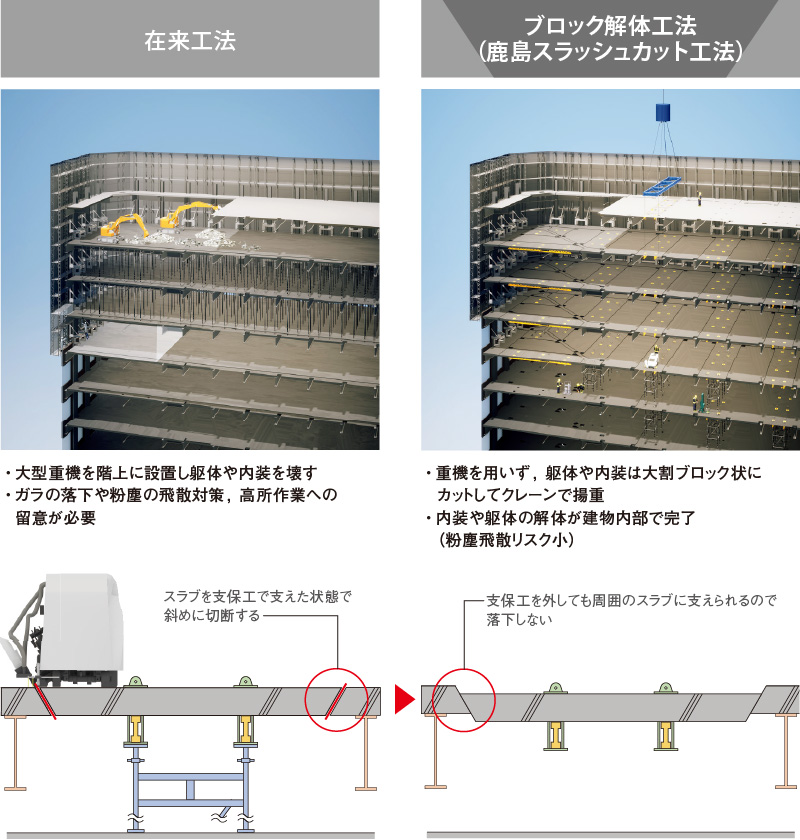

このような場所での解体工事にあたっては,ガラの外部への落下や,近隣への粉塵飛散,騒音などの対策を通常以上に徹底する必要がある。そこで,躯体を大きなブロックに分割して大型タワークレーンで揚重する,ブロック解体工法型の新工法「鹿島スラッシュカット工法TM」を開発した。

今回,工法開発を行ったのは石田武志副所長を責任者とし,機械部・建築管理本部・技術研究所・建築設計本部の面々で構成された開発検討チーム。「地上解体合理化施工方法」プロジェクトとして3年をかけ,開発と実用化に取り組んだ。

床を「斜め」にカット

躯体を分割し,クレーンで運ぶにはできる限り大割にするのが効率的だが,同時に残される躯体側の強度も求められる。吊り上げるブロックの大きさと,残される躯体側双方の強度が保たれ,かつ,吊り上げたときにブロック自体が崩壊してしまわない範囲で大割ブロックの大きさが検討された。

また,切断長の合計は1フロアあたり約1,000mにもなる。できるだけ速く切断するため,土木工事で使われる道路カッターの使用を検討した。ただ,従来の道路カッターは鉛直に切断するため,切断後クレーンで揚重するまでの間,スラブが落下しないようにずっと支保工で支える必要がある。

そこで,支保工で支えた状態から「斜め」に切断すれば,切ったスラブが両脇のスラブに預けられて落下せず,切断後の支保工が不要となる——この発想で生まれたのが「斜め切断カッター」(特許出願済)だ。

「アイデアとしては業界内にもあったのですが,専用の機械を開発し,実用化させたのは初」と石田副所長。斜め切断カッターの切断角度は「30度」。鉛直に比べて斜めに切断すると,切断面積が大きくなり切断面が受ける水平力が大きくなる欠点があるが,スラブ落下のリスクがなく,ブレード(刃)を入れ込む技術が難しくなりすぎない角度を探り,得られた角度だ。

こうして斜め切断(スラッシュカット)されたスラブのおかげで支保工を設置している時間を節減。次の工程に移行しやすくなり,全体で約2ヵ月の工期短縮が可能となった。

石田副所長。

現場にほぼ毎日通い,開発した機械の様子をチェック。部下の若手機電社員が油やノロ水(切断泥水)まみれでメンテナンスする姿がまぶしく,頼もしいとのこと

斜め切断カッター

スラブの斜め切断の様子。

「斜め切断は水平力が大きくなるため,ブレード(刃)を切断面に入れていく機構「スイングアーム」に適切な強度と適度なしなりをもたせることに苦労しました」

(石田副所長)

大割ブロックを安定して「吊る」

切断された大割ブロックは,建物内部に設けられた12m×9mの巨大な揚重開口から一気に1階までクレーンで下ろされる。ただ,柱や梁などがついたまま切断されるブロックは,重心が必ずしも中心にはなく,揚重開口に運ぶまでの間,風の影響を受ける。それを最小限にするよう,水平を保って吊り下ろすことが可能な「4点自動吊上げ装置」(特許出願済)が開発された。大きなもので9m×4mくらいになるというブロックは,作業員がスマホのコントロール画面を操作して,器用にバランスをとって吊り上げてから,階下に下ろされていく。「職人の方は若い人が多いのでアナログ的なコントローラーよりもスマホでの操作の方が使いやすく,感覚的に操作方法を理解してくれます」と,インターフェースの作成にも携わる石田副所長。遠隔からも作業可能なこの装置で,作業員の高所作業を低減させている。

40階分を貫いている揚重開口から吊り下ろされる大割ブロック

4点自動吊上げ装置。4台の電動チェーンごとに巻き上げができる。リモコン(無線遠隔)操作により,高所作業を低減し,吊り荷から離れた安全作業となる

操作をするスマホ画面。揚重データのクラウド化も図る

5日で1フロアの解体

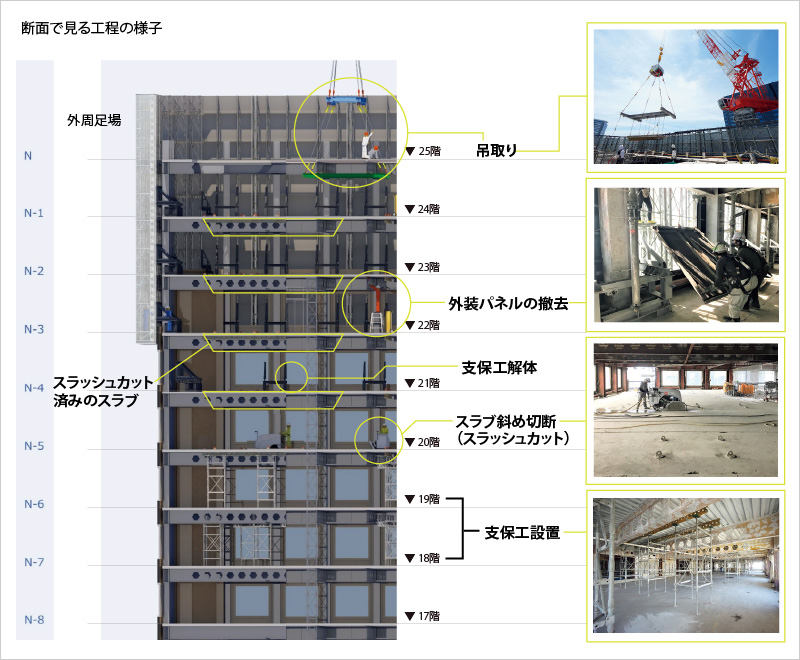

ある日の現場を,階下から上に断面状に見てみよう。

斜め切断カッター2台が音を立てて稼働する20階。作業員がカッターを動かし,スラブの斜め切断(スラッシュカット)中だ。その下の19階では切断中のスラブを支える支保工が設置されている。

21階から上のフロアはすでにスラブは切断済みであり,順次,支保工を解体中。外された支保工は転用するためどんどん下の階に運ばれていく。22階から25階は,外周シートが取り付けられた足場のある外部空間となっており,外装パネルの撤去が行われている。

最上階となる25階は青空の下。大割ブロックが4点自動吊上げ装置で吊られ,クレーンで次々と揚重開口から階下へ下ろされている。ユニット化された大割ブロックは,スラブから大梁,鉄骨,外壁そしてコアの順に解体され,5日で1フロアの解体が完了する。

各階の作業は非常に効率よく進んでいるように見えたが,解体当初は建物にさまざまな機械や設備が含まれ,階高が高くスラブも厚い屋上の特殊階だったことから,難易度も高く,予定していた日数を超過していた。躯体解体を担当する七條徹史工事課長は「私も担当者も焦りがあったのですが,所長から『新工法による初めての取組みなのだからじっくりやりなさい』と助言をもらい,丁寧に取り組めました」と苦労を語る。階が下がり基準階に入ってからは当初の工程を取り戻すことができており,5日で1フロアの解体ペースが達成できているという。

大胆で丁寧な作業

川端所長の元で工事全体に目を配る清水基博副所長は,ブロック解体が軌道に乗ったことに安堵したと話す。「着任以降,揚重開口をどの位置にどの大きさで空けるか,また,短工期で大量の内装解体をいかに効率的に完了させるかを検討するなど,非常に苦労しました。そこを乗り越えてきてブロック解体へ繋げられたことは大きいです」。現在最も気を遣うのは,外周の吊下げ足場だと言う。

5日で1フロアの解体が終わると,外周シート付きの足場も1フロア分下ろす。足場自体は40個のピースに分かれており,一つひとつをクレーンで下ろす際にピースの小口に隙間ができる。足場上に余計なものやごみ,ガラがあると落下する危険があるため,所員総出でチェックをしている。大割ブロックをクレーンで吊り上げ,数十層分も一気に下ろす大胆な工程の裏で,一粒のガラやゴミを外部に漏らさぬよう丁寧な作業が行われているのが,この日本一の解体高さを誇る現場なのだ。

清水副所長。

隣に建つラジオ局,文化放送ビル内に工事事務所があり,同局の番組でWTCの取材を受け,丁寧に解説。「本当に注目の高い工事です」

いつの間にかなくなることが理想

注目度の高さとは裏腹に,プレッシャーも感じながらの作業である。「気付かないうちにだんだんと階が下がってきて,WTCがいつの間にかなくなっていた,というのが理想なのかなと思います」と,清水副所長は解体工事ならではのゴールを描いている。

川端所長も,「所員は解体工事の特殊性をよく理解しながら動けていると思います。新工法の挑戦に大きな意義を感じていますし,現場にも意欲的なメンバーが集まっています。今後,解体のニーズが多くなっていく中で,本工事の経験を蓄積していきたいですね」。

「浜松町エリアは羽田空港に隣接する東京の玄関口として再開発が進んでおり,他にも当社は工事を行っています。現場間でも連携しながら再開発を盛り立てていきたいと思います」と,改めて意義を語ってくれた。

解体工事は来年3月の完了を目指し,順調にその高さを下げている。

七條工事課長(下段右)を中心とする地上解体グループ。

「解体中,鉄骨の接合や外装の納まりを精度高く保つための工夫など,50年前の知恵が見られる面白さがあります」

高強度,耐風性能をもった

ジッパー付外周シートの採用

超高層ビルの現場の特徴でもある強風。台風などの際,建設現場で仮設の足場が倒れるニュースを目にしたこともあるだろう。そうした対策として採用されたのが「ジッパー付外周シート」だ。

このシートの材料検討にはテントなど膜構造建築での考え方が準用されている。膜構造が専門である,河端昌也教授に話を聞いた。

横浜国立大学大学院

都市イノベーション

研究院

河端昌也 教授

高さ100mを超える超高層建物には暴風時に非常に大きな風圧力が作用するため,工事用の仮設足場や養生シートにも通常とは異なる高い耐風性能が求められます。本工事に使われている「ジッパー付外周シート」では,高強度で耐久性のあるメッシュ状の膜材料を用いることで,大きな面積を効率よく安全に覆うことが可能になっています。

足場とシートには風荷重を設定し安全を確保していることに加えて,限界荷重を超過すると予測されるもしくは暴風が予測される際には,現場対応として膜に装着されたジッパーを使って膜を折り畳み,受圧面積を小さくすることで,足場や躯体に過大な荷重がかかるのを防いでいます。これは柔軟な膜材料を用いることの大きなメリットで,膜自体の軽量性に加えて,足場などの軽量化にも繋がります。

先日,現場を見せていただきましたが,養生足場部分が合理的につくられており,常時点検,強風時の予測・対策に対する管理も徹底していました。また解体の経過ごとに構造解析を行うなど安全管理に入念な配慮がなされていました。全体として解体工事とは思えない非常に整然とした様子が印象的でした。

ジッパー付外周シート。強風時にはジッパーを下げて風が抜ける仕様となっている(下)