ミルボン ゆめが丘工場 南棟(第一工場)

ミルボン ゆめが丘工場 南棟(第一工場)

- 場所:

- 三重県伊賀市

- 発注者:

- ミルボン

- 設計:

- 当社中部支店建築設計部,

エンジニアリング事業本部 - 生産・物流設備:

- 当社エンジニアリング事業本部

- 用途:

- 化粧品製造工場

- 規模:

- S造 3F 延べ7,800m2

- 工期:

- 2004年7月~2005年6月

(中部支店施工)

品質と生産性向上の両立

美容室専売のシャンプーやヘアカラー剤など,業務用ヘア化粧品メーカーで国内シェアトップのミルボン。現在,同社が製造するヘアカラー剤は約800種におよぶ。

2004年,同社はヘアカラー剤の大量生産用の新工場建設を計画していた。業界に先駆けた「化粧品GMP※」への準拠と,「生産性の向上」,「合理化の推進」を目的にコンペを実施し,当社も参画した。

当社エンジニアリング担当者は,コンペ案作成にあたって同社既存工場の調査を開始。エンジ本部の赤木宏匡次長はこう振り返る。「以前の工場では,工程間のものの流れや保管場所に滞留がありました。これらを効率よく,スムーズに動かすことが最重要の課題だととらえました」。

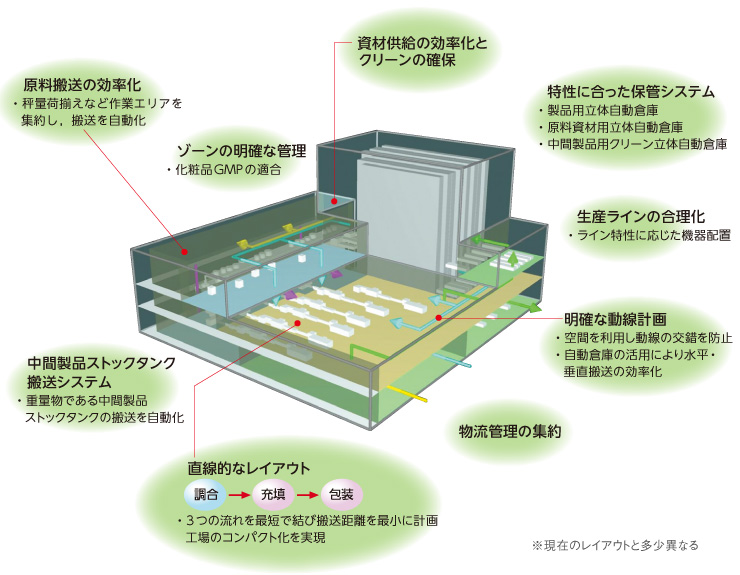

調査を重ね,原材料,生産設備,製造工程を確認し,人・原材料・製品の動線がクロスしない効率的なものの流れに,「自動倉庫」を中心としたレイアウトを組み立てた。荷物の入出庫と在庫管理をコンピュータ制御で行う自動倉庫システムは,フォークリフトやエレベータを使用することなく,荷物の水平・垂直移動を可能とする。これによって作業負荷低減や安全性,高い生産性に貢献できる。

そして化粧品GMPに対応するため,製造工程を整理して,品質をより厳密に管理する工程を再構成したプランを考えた。また,さらなる品質向上に向け,空気中のほこりや浮遊微生物が混入しないクリーンルームの設置,虫を寄せ付けないための無窓化および防虫ラインの設定など,具体策も盛り込んだ。当社はエンジニアリング力を強みに,建築全体を生産設備から組み立てていくこれらのプラン提案で,コンペ選出から受注に至った。

化粧品GMPに対応する,各製造工程のゾーニングを明確にしたゆめが丘第一工場検討段階の三次元レイアウト。

最初から建築面積や階数を設定するのではなく,自動倉庫を効率的に動かし,ものの流れが最適となるブロックプランを構築。そこから各階の面積を調整していった

※GMP(Good Manufacturing Practice)とは,製造管理および品質管理の基準。製品が常に安全に,かつ一定の品質を保って製造されるよう,原材料の入荷から,製造活動,出荷方法に至るまで,全行程でルールが定められている。業界により「医薬品GMP」,「化粧品GMP」などが規定されている。化粧品GMPは,2007年より「ISO22716」として規格化。現在でも業界自主基準ではあるが,グローバルでビジネスを展開するうえで準拠が不可避なものとなっている

自動倉庫による

保管・搬送の効率化

基本計画および基本設計においては,ミルボンの施設担当者と当社エンジ本部とで実際の使用・運用方法を確認し,それらをもとにプランを再構築していった。

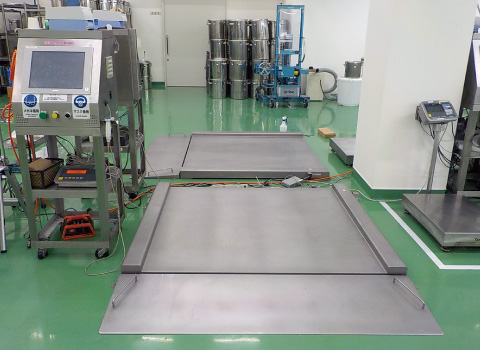

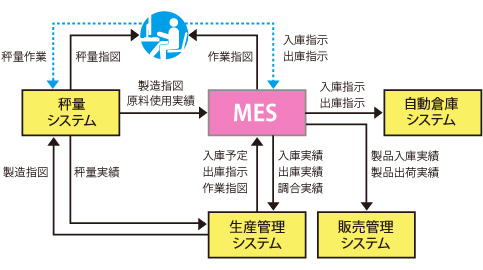

加えて,情報システムの改善も提案した。ひとつは,原料を計る秤量システムの導入である。これまで手作業で行われてきた原料の確認から,実績の記録,秤量済み原料の表示ラベル出力までを自動で行い,作業効率の向上と,作業負荷の軽減,作業ミス防止を実現するものだ。

こうして2005年に「ゆめが丘第一工場」(三重県伊賀市)が完成。竣工後から現在に至るまで当社は14年にわたり運用支援契約を結び,エンジ本部と中部支店三重営業所が連携して,問合せの対応や改善提案を行っている。

水平・垂直に物資を運ぶ自動倉庫は,工場内における保管機能を兼ねる。

自動倉庫をこれほど活用している工場は現在でも目新しいという

原料を計る秤量システムは,原料を確認する作業の自動化とともに,原料使用・秤量実績の情報化を担っている

設備の規模に合わせた

情報システムの改修

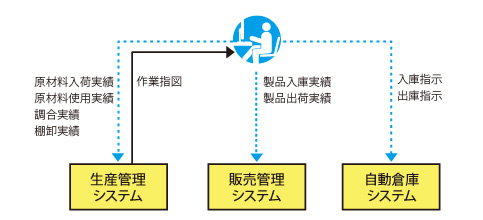

![]()

既存工場

全ての情報システムが独立しているので,個別に人のオペレーションが必要とされる

第一工場稼働時

物流制御システム(自動倉庫の操業)と,秤量システムを操作することで,生産管理システムと販売管理システムの連携は自動で行われる

第一・第二工場稼働時(現在)

第二工場新設による生産規模の拡大に対応できるよう,第一工場の物流制御システムを第二工場と連携した製造実行システムMES(Manufacturing Execution System)に更新

IE手法を取り入れた効率化の提案

2010年には県内の別敷地に建つ同社既存工場で現状分析と改善提案を行った。そこで当社が用いたのがインダストリアル・エンジニアリング(以下,IE)だ。

IEとは産業工学に基づく考え方で,合理的な施設計画を検証するための手法のひとつである。エンジ本部では医薬品や化粧品をはじめとするさまざまな製造施設の計画を,客観的に作成・評価するIEを活用。在庫や作業方法,時間,運搬量といった工場内のものの流れを「見える化」し,長距離移動,動線交錯など動きの無駄を分析,レイアウトを改善する提案を行っている。

同社既存工場への提案では,物流分析の結果から複数の改善案を提示し,総運搬量が45%減らせるという予測を立てた。そのうち数案が実際に採用され,既設の工場内においても,運搬量の軽減が実現,生産性の向上と合理化を果たした。